真空感應(yīng)電磁懸浮熔煉(Vacuum Induction Electromagnetic Levitation Melting)技術(shù)是指在真空熔煉過程中利用電磁場使熔池呈懸浮狀態(tài)的技術(shù)����。利用電磁線圈產(chǎn)生交變電磁場,交變電磁場在線圈內(nèi)的金屬中感生電流,感應(yīng)電流加熱熔化金屬��,同時(shí)依靠電磁場和感應(yīng)電流之間相互作用形成的電磁力把金屬熔體懸浮起來�����,完全消除熔體與其他固體壁接觸而帶來的坩堝污染��。

1.電磁懸浮熔煉特點(diǎn)

1.1 電磁懸浮熔煉優(yōu)點(diǎn)

(1)無坩堝污染����,合金純凈�;

(2)電磁攪拌,燒損較小���,成分均勻準(zhǔn)確�;

(3)熔煉溫度高,可超過3000°C �����;

(4)適合活潑金屬熔煉���。

1.2 電磁懸浮熔煉缺點(diǎn)

(1)單次熔煉量較?�?�;

(2)熔煉溫度難以控制�����。

1.3 電磁懸浮熔煉應(yīng)用領(lǐng)域

(1)活潑金屬熔煉�。如稀土金屬和合金���,Ti及其合金�,鈾土�、堿土金屬和合金。

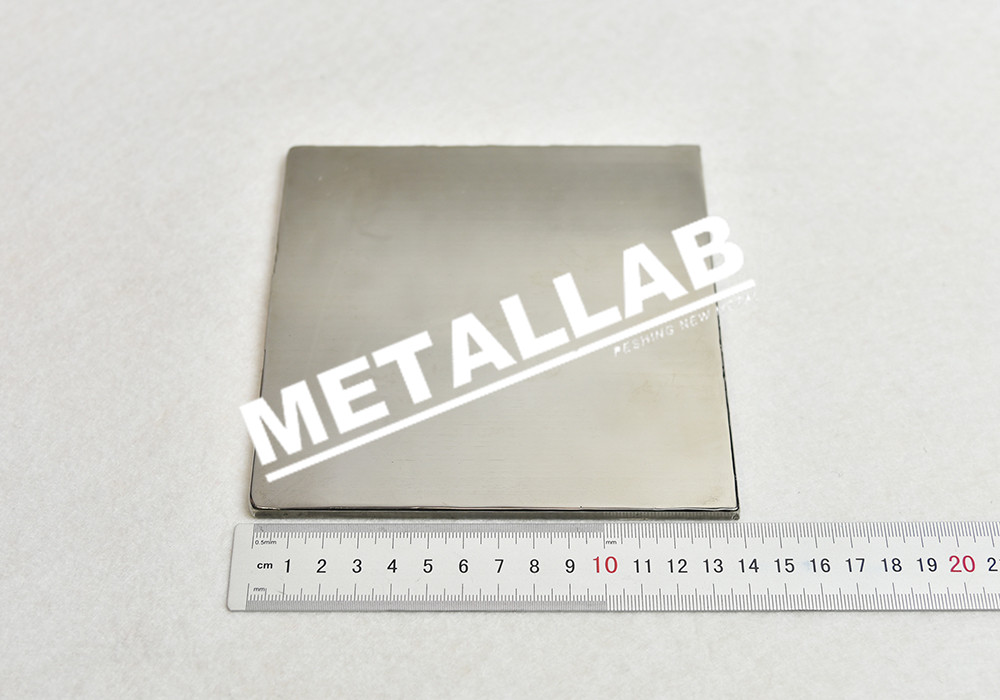

(2)高純金屬和合金制備��。如高純靶材���、鍍膜材料�、太陽能級多晶硅、高純金屬等�����。

(3)高精度成分合金及化合物制備�。如金屬間化合物���、微合金化材料���、含彌散相材料等。

(4)高熔點(diǎn)難熔金屬及合金制備����。如Cr、Zr��、V��、Hf���、Nb�、Mo、Ta等難熔金屬和合金����,Pt、Rh�、Ir等貴金屬和合金。

(5)科研合金制備����。對材料純度、成分精度和均勻性要求高����,期望排除雜質(zhì)和其它元素干擾。

2.電磁懸浮熔煉原理

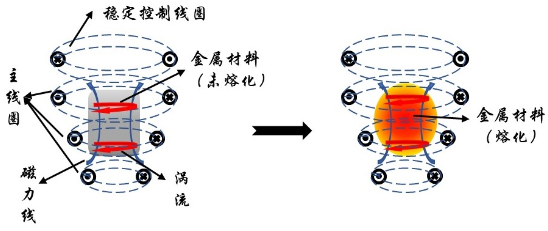

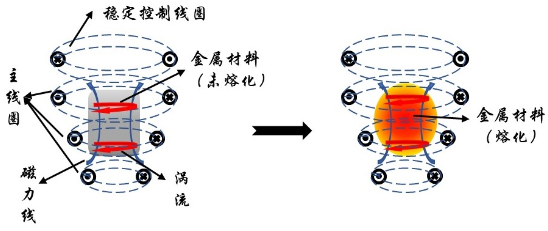

當(dāng)一個金屬樣品放置在通有高頻電流的線圈中時(shí)����,交變電磁場會在金屬材料表面產(chǎn)生一個高頻渦流,高頻渦流與外磁場相互作用�����,導(dǎo)致金屬樣品產(chǎn)生一個洛侖茲力��。在適當(dāng)?shù)目臻g配置下,該電磁力的方向與重力相反����。改變高頻電源的功率就可以使電磁力與重力相等,實(shí)現(xiàn)電磁懸浮�。同時(shí),金屬上的渦流產(chǎn)生的焦耳熱可以使金屬體熔化���,達(dá)到熔煉金屬的目的�。

2.1 電磁感應(yīng)加熱原理

感應(yīng)加熱原理主要依據(jù)兩則電學(xué)基本定律:電磁感應(yīng)定律和焦耳楞茨定律�。

(1)電磁感應(yīng)定律

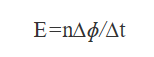

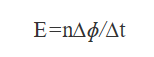

電磁感應(yīng)定律����,也叫法拉第電磁感應(yīng)定律,指穿過閉合電路的磁通量發(fā)生變化�,閉合電路中就有電流產(chǎn)生,這種現(xiàn)象稱為電磁感應(yīng)現(xiàn)象��,所產(chǎn)生的電流稱為感應(yīng)電流���,產(chǎn)生的電動勢(電壓)稱為感應(yīng)電動勢����。電路中感應(yīng)電動勢的大小,跟穿過這一電路的磁通變化率成正比�����。公式如下所示:

其中:

E:產(chǎn)生的感應(yīng)電動勢���;

n:線圈匝數(shù)����;

△?:磁通量變化量���;

△t:發(fā)生變化所用時(shí)間�。

(2)焦耳楞次定律

焦耳楞茨定律�����,又稱為電流熱效應(yīng)原理����,當(dāng)電流在導(dǎo)體內(nèi)流動時(shí),定向流動的電子要克服各種阻力����,這種阻力用導(dǎo)體的電阻來描述,電流克服電阻所消耗的能量將以熱能的形式放出。

其中:

Q:熱量�����;

I2:電流強(qiáng)度����;

R:導(dǎo)體電阻;

t:導(dǎo)體通電時(shí)間�。

2.2 集膚效應(yīng)和透入深度

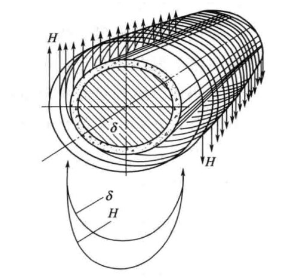

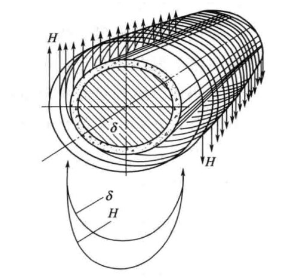

(1)集膚效應(yīng)

集膚效應(yīng)指交流電通過導(dǎo)體(冶煉中指爐料)時(shí),在導(dǎo)體截面上出現(xiàn)電流分布不均勻現(xiàn)象����,越靠導(dǎo)體表面電流密度越大,越向中心部位電流密度越小的現(xiàn)象���。

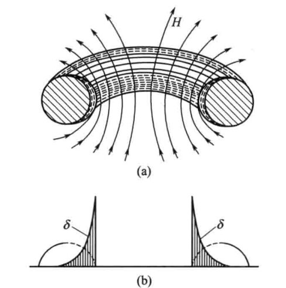

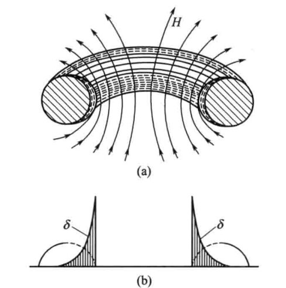

集膚效應(yīng)(δ-電流密度分布;H-磁場強(qiáng)度分布)

膚效應(yīng)和導(dǎo)體半徑大小以及電流頻率有關(guān)��。當(dāng)材料相同時(shí)�����,導(dǎo)體越粗��、電流頻率越高,則集膚效應(yīng)越明顯�。因?yàn)楦袘?yīng)電動勢取決于磁通變化速率d?/dt。當(dāng)導(dǎo)體半徑一定時(shí)�����,頻率越高����,感應(yīng)電動勢越強(qiáng),集膚效應(yīng)就越明顯�����。當(dāng)電流頻率一定時(shí)���,通過導(dǎo)體半徑增加�,則通過導(dǎo)體的磁通增大��,導(dǎo)體外層的感應(yīng)電動勢差也就越大���,所以集膚效應(yīng)也就越明顯����。

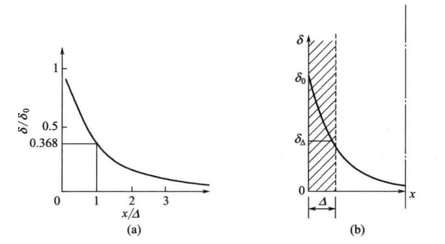

(2)透入深度

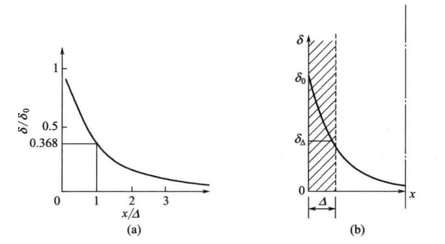

透入深度是表征感應(yīng)電流趨膚效應(yīng)程度的一個物理量。當(dāng)一導(dǎo)體通以交流電后����,產(chǎn)生集膚效應(yīng),導(dǎo)體截面上的電流密度從表面向中心由最大到最小連續(xù)變化�����,在集膚效應(yīng)十分明顯時(shí)�����,其變化規(guī)律服從指數(shù)規(guī)律衰減�����。

電流透入深度

由焦耳楞次定律可知�����,電流流經(jīng)導(dǎo)體產(chǎn)生的熱量與電流的平方成正比�����,因此功率密度由表面向中心的衰減速度較電流的衰減更為劇烈��,即大部分能量分散在表層中��。

2.3 鄰近效應(yīng)與圓環(huán)效應(yīng)

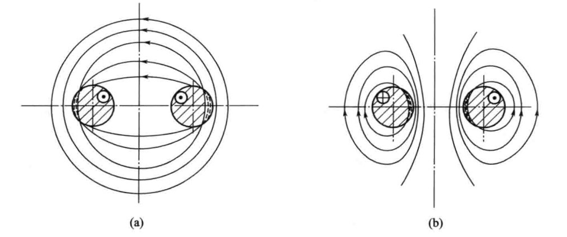

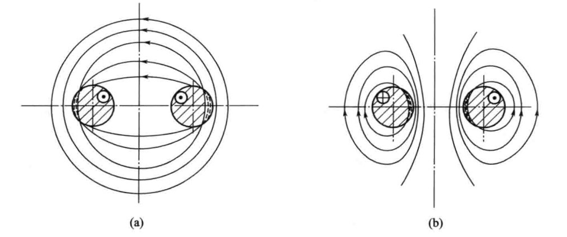

(1)鄰近效應(yīng)

當(dāng)兩根通以交流電的導(dǎo)體相互靠近時(shí)����,或?qū)⒁桓妼?dǎo)體移向另一根通電導(dǎo)體時(shí),在相互的影響下�,兩根導(dǎo)體中的電流都要做重新分布,這種現(xiàn)象叫鄰近效應(yīng)���。

兩根相靠近的導(dǎo)體中�����,通以相同方向的電流時(shí)�,兩根導(dǎo)體外側(cè)的電流密度大于內(nèi)側(cè)���;而當(dāng)兩根導(dǎo)體中通以相反方向的電流時(shí)���,兩根導(dǎo)體內(nèi)側(cè)的電流密度大于外側(cè)。鄰近效應(yīng)和導(dǎo)體間的距離有關(guān)����,距離越近鄰近效應(yīng)越明顯�����。

鄰近效應(yīng)

(2)圓環(huán)效應(yīng)

當(dāng)圓環(huán)形導(dǎo)體通以交流電時(shí)����,出現(xiàn)圓環(huán)內(nèi)側(cè)的電流密度高于外側(cè)的現(xiàn)象����,這種現(xiàn)象叫圓環(huán)效應(yīng),又稱線圈效應(yīng)�。

圓環(huán)效應(yīng)

將一帶電導(dǎo)體放入磁場中,磁場對帶電導(dǎo)體產(chǎn)生作用力��,使帶電導(dǎo)體運(yùn)動����,這種力在物理學(xué)上叫電動力,這種現(xiàn)象叫電動力效應(yīng)��。

受電動力作用金屬液產(chǎn)生運(yùn)動����,運(yùn)動規(guī)律服從受力規(guī)律�,形成金屬循環(huán)運(yùn)動����,金屬液運(yùn)動帶來對自身的攪拌作用�����,叫做電磁攪拌�����。

3.電磁懸浮熔煉分類

電磁懸浮熔煉分為:

(1)全懸浮感應(yīng)熔煉技術(shù)

(2)冷坩堝感應(yīng)熔煉技術(shù)

3.1 全懸浮感應(yīng)熔煉技術(shù)

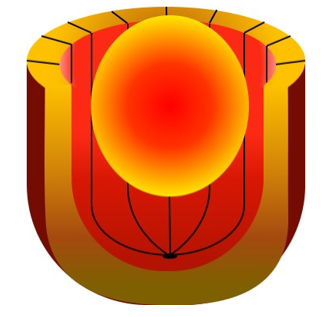

無坩堝全懸浮熔煉�,在熔煉過程中被熔材料處于完全懸浮狀態(tài),最大熔煉量較小�,—般不超過一百克。

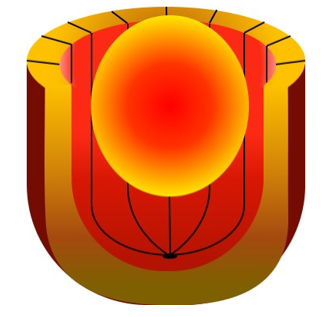

3.2 冷坩堝感應(yīng)熔煉技術(shù)

3.2.1 冷坩堝感應(yīng)熔煉技術(shù)分類

(1)冷坩堝全懸浮熔煉

最大熔煉量約幾公斤�����,熔池與坩堝底幾乎完全不接觸�。

(2)冷坩堝無凝殼熔煉

最大熔煉量約幾十公斤,熔池與坩堝底只發(fā)生偶然的接觸��。

(3)冷紺蝸有凝殼熔煉

最大熔煉量可達(dá)幾百公斤��,在熔煉過程中在坩堝底部有凝固的金���。

3.2.2 冷坩堝感應(yīng)熔煉技術(shù)特點(diǎn)

(1)冷坩堝感應(yīng)熔煉技術(shù)使用銅坩堝���;

(2)坩堝沿軸向分成多個瓣片保證電磁場能進(jìn)入坩堝內(nèi)部�����;

(3)坩堝每個瓣片保證足夠冷卻水����,防止坩堝熔化

冷坩堝感應(yīng)熔煉技術(shù)與現(xiàn)代材料技術(shù)結(jié)合��,逐漸發(fā)展了冷坩堝電磁連鑄技術(shù)�、冷坩堝定向凝固技術(shù)、噴霧沉積技術(shù)和激冷技術(shù)等�。

4.電磁懸浮熔煉工藝

電磁懸浮熔煉工藝包括裝料、抽真空��、熔化��、精煉���、冷卻等階段�����。

4.1 裝料

熔煉所用合金在制備過程中表面存在夾渣和氧��、氮化皮等�,為了減少雜質(zhì)�����,可對合金表面進(jìn)行打磨��,后用無水乙醇清洗并稱重����,放入真空感應(yīng)磁懸浮熔煉爐中,放料前將爐膛清理干凈�,放入原料后,將真空感應(yīng)磁懸浮熔煉室密封��。

裝料原則︰

(1)原料片狀較好���,橫向放置����,以便高頻磁場盡可能多的穿過原料,產(chǎn)生大的渦流���;

(2)粉狀原料����,應(yīng)預(yù)先壓制成塊�,避免粉料漏出坩堝等;

(3)絲狀原料橫向放置��,不可豎向�,特別高熔點(diǎn)原料,豎放難以熔化�。

4.2 抽真空

真空感應(yīng)磁懸浮熔煉爐一般采用兩級泵,先開啟機(jī)械泵抽真空���,真空度達(dá)到10Pa以下后啟動分子泵抽真空��,待真空度達(dá)到1×103Pa時(shí)進(jìn)行預(yù)加熱����,為了除去合金中的氣體及易揮發(fā)雜質(zhì)����。

4.3 熔煉

熔化期的主要任務(wù)是使合金熔化���、脫氣、去除低熔點(diǎn)有害雜質(zhì)和夾渣����,并使合金熔成一團(tuán),為精煉創(chuàng)造條件�����。

電流通過感應(yīng)線圈在合金中產(chǎn)生渦電流���,因集膚效應(yīng)使得合金截面上的電流密度從合金表面最大向中心最小連續(xù)變化。加熱時(shí)每個小塊合金表面先變紅����,隨著加熱功率的增大,每塊合金表面開始熔化�,當(dāng)加熱功率進(jìn)一步增大時(shí),每塊合金完全熔成一團(tuán)并在電磁力作用下�����,合金熔體表面趨向于球面���。

送電工藝���,開始小功率��,待爐料變紅后加大功率至爐料熔化�,使金屬液成分均勻���。嚴(yán)禁在沒通冷卻水情況下進(jìn)行加熱����,容易造成坩堝燒毀����。

4.4 精煉

精煉期的主要任務(wù)是進(jìn)一步凈化合金(脫氧、除雜)�����,在電磁場作用下����,伴隨電磁攪拌作用使合金熔體中的夾雜物遷移至熔體表面,同時(shí)使合金熔體的成分和受熱均勻���。

進(jìn)入精煉期后在電磁攪拌作用下�,合金熔體產(chǎn)生對流并產(chǎn)生大量揮發(fā)物,同時(shí)球面上部浮出一些雜質(zhì)(呈黑點(diǎn)或白點(diǎn))和氣泡�����,這些雜質(zhì)在表面張力作用下運(yùn)動至熔體球面邊緣�,隨著精煉時(shí)間的延長,合金熔體球面變得越來越圓�����,且很光滑��,沒有雜質(zhì)和氣泡浮出���。

4.5 冷卻

冷卻過程通過緩慢降低加熱功率進(jìn)行冷卻,由于坩堝�、感應(yīng)線圈、爐壁和爐蓋中都通有冷卻水����,合金的冷卻速度相對很快。

精煉結(jié)束后���,開始降低功率進(jìn)行降溫���,隨著加熱功率的減小���,熔體表面不再產(chǎn)生對流,并逐漸凝固�,直到加熱功率降為零,熔體完全凝固�����,在通有冷卻水的真空爐內(nèi)冷卻繼續(xù)冷卻�����,冷卻后取出合金�。

冷卻的鑄造方式還包括︰傾鑄,也可按底鑄���、吸鑄���、離心鑄造、擠壓鑄造��、連續(xù)加料和拉錠等其它方式。

4.6 熔煉關(guān)鍵因素

在熔煉過程中���,影響熔煉效果的因素主要有:

(1)加熱功率

加熱功率主要影響合金在精煉過程中脫氣���、除雜、去渣的效率�����,加熱功率越高��,合金熔體的黏度越小��,越有利于原子的遷移���,從而使合金熔體的成分越均勻,有利于夾渣及雜質(zhì)的去除和氣體的脫除�。但如果加熱功率過高,則會引起合金有效成分中低熔點(diǎn)組元的富集和揮發(fā)��,且對精煉設(shè)備不利��。而如果加熱功率偏低���,則除雜�����、去渣的效果不好�。

(2)精煉氣氛

精煉時(shí)爐內(nèi)氣氛主要分為充保護(hù)氣(一般充惰性氣體,如氬氣)和真空狀態(tài)���,充保護(hù)氣氣氛又包括不同的充氣壓力�,而真空狀態(tài)又包括不同的真空度����。充保護(hù)氣主要是防止合金中有效成分的揮發(fā),但充保護(hù)氣又影響合金熔體中雜質(zhì)氣體的脫除以及除雜����、去渣的效果。而真空條件下有利于脫氣���、除雜及去渣��,但導(dǎo)致合金中有效成分的揮發(fā)���,而且�����,真空度越高�,越有利于脫氣�、除雜及去渣,但合金元素?fù)]發(fā)量也越大�����。因此�,精煉合金時(shí)選擇合適的爐內(nèi)氣氛至關(guān)重要。

( 3)熔煉次數(shù)

一般在熔煉合金時(shí)需反復(fù)熔煉幾次才能使合金成分達(dá)到均勻化�,目的既要脫氣、除雜及去夾渣���,還要使合金成分均勻化����,所以�,熔煉一次可能無法達(dá)到所需效果�。為了在熔煉過程中使合金熔體內(nèi)的氣體、雜質(zhì)及夾渣等能有效去除�����,且使合金成分均勻化,則需通過不同熔煉次數(shù)后對合金進(jìn)行對比���,以確定最佳熔煉次數(shù)����。

(4)精煉時(shí)間

在精煉過程中��,氣體及夾雜物從熔體內(nèi)部運(yùn)動至熔體表面需要時(shí)間���,而精煉時(shí)間的長短直接影響熔體內(nèi)部氣體及夾雜物的遷出率����。如果精煉時(shí)間過短��,則大部分氣體及夾雜物未移動至熔體表面�����,仍殘留在熔體中�����,即精煉效果不好。如果精煉時(shí)間過長�,雖然能使氣體及夾雜物充分移動到熔體表面,從而脫除�����,但也會引起合金元素的大量揮發(fā)�,同時(shí)對設(shè)備有害。因此����,精煉時(shí)間的長短對雜質(zhì)的去除也很重要。

本文章轉(zhuǎn)載來源于于格爾塞斯�,如有不妥,請聯(lián)系我們刪除�。