高熵合金(HEAs)由于具有高強(qiáng)度和高延展性���,引起了人們極大的研究興趣。然而�,具有面心立方結(jié)構(gòu)的經(jīng)典高熵合金CoCrFeMnNi����,在室溫和高溫下的強(qiáng)度和延展性均遜色于傳統(tǒng)合金��。因此����,各種傳統(tǒng)的合金設(shè)計(jì)概念已應(yīng)用于HEAs。例如�����,利用C或B合金化提高HEAs的屈服強(qiáng)度和極限拉伸強(qiáng)度�。析出強(qiáng)化也是增強(qiáng)合金強(qiáng)度的有效方法之一,有研究工作通過調(diào)整合金成分或通過機(jī)械加工控制微觀結(jié)構(gòu)來開發(fā)析出強(qiáng)化型HEAs�。例如,CoCrFeNi合金與Mo的合金化可穩(wěn)定σ相和μ相���,從而提高合金的硬度和強(qiáng)度��。氧化物彌散強(qiáng)化(ODS)也已通過粉末冶金的加工方式應(yīng)用于HEAs中�����,并顯著提高了合金的強(qiáng)度和硬度����。然而����,在燒結(jié)過程中,氧化物顆粒的尺寸和空間分布不均勻���,氧化物和基體之間的界面不夠堅(jiān)固���,抑制了延伸率的提升。例如�����,等離子燒結(jié)的 CoCrFeNiTi合金的抗拉強(qiáng)度可達(dá)1460MPa�����,而其延伸率被限制在15%以內(nèi)�����。

薄膜結(jié)構(gòu)的HEAs也得到了深入研究�,其具有高的組合選擇性和優(yōu)異的機(jī)械性能��,如硬度�、耐磨性和耐腐蝕性�����。然而,由于析出物或彌散顆粒會(huì)在界面處優(yōu)先形核,使用ODS進(jìn)一步改善薄膜的機(jī)械性能非常具有挑戰(zhàn)性��。因此,關(guān)于ODS薄膜的工作報(bào)道極少,尤其是原位生成的氧化物。

近日�,德國馬普所的Subin Lee(通訊作者)及其研究團(tuán)隊(duì)制備了原位形成納米氧化物顆粒增強(qiáng)的CoCrFeNi高熵合金薄膜����。首先通過濺射沉積法制備了超細(xì)晶粒薄膜,該薄膜具有氧快速擴(kuò)散通道的柱狀晶粒結(jié)構(gòu)�����;然后通過對(duì)薄膜進(jìn)行退火�����,獲得了尺寸為十幾納米的均勻分布在晶粒內(nèi)部的氧化鉻顆粒���;最后通過使用高分辨率掃描透射電子顯微鏡 (STEM) 分析了退火薄膜和氧化物顆粒的微觀結(jié)構(gòu)��。相關(guān)成果以“Structure and hardness of in situ synthesized nano-oxide strengthened CoCrFeNi high entropy alloy thin films”為題發(fā)表在期刊Scripta Materialia���。

通過磁控濺射純金屬靶材Co、Cr��、Fe和Ni制備沉積薄膜���,室溫下總沉積速率為0.13 nm/s�,薄膜的最終厚度為500 nm�。然后在10-4 Pa的真空壓力下,將晶體薄膜樣品在1273 K(即薄膜熔化溫度的0.74倍)的真空室中退火一小時(shí)���。退火后的薄膜采用XRD����,SEM和EBSD進(jìn)行分析�。利用FIB-SEM在特定位置處切取透射片,并采用STEM(EDS)對(duì)透射試樣進(jìn)行分析����。采用機(jī)械拋光法去除試樣表面氧化皮和表面孔隙����,然后對(duì)試樣進(jìn)行納米壓痕測試����。

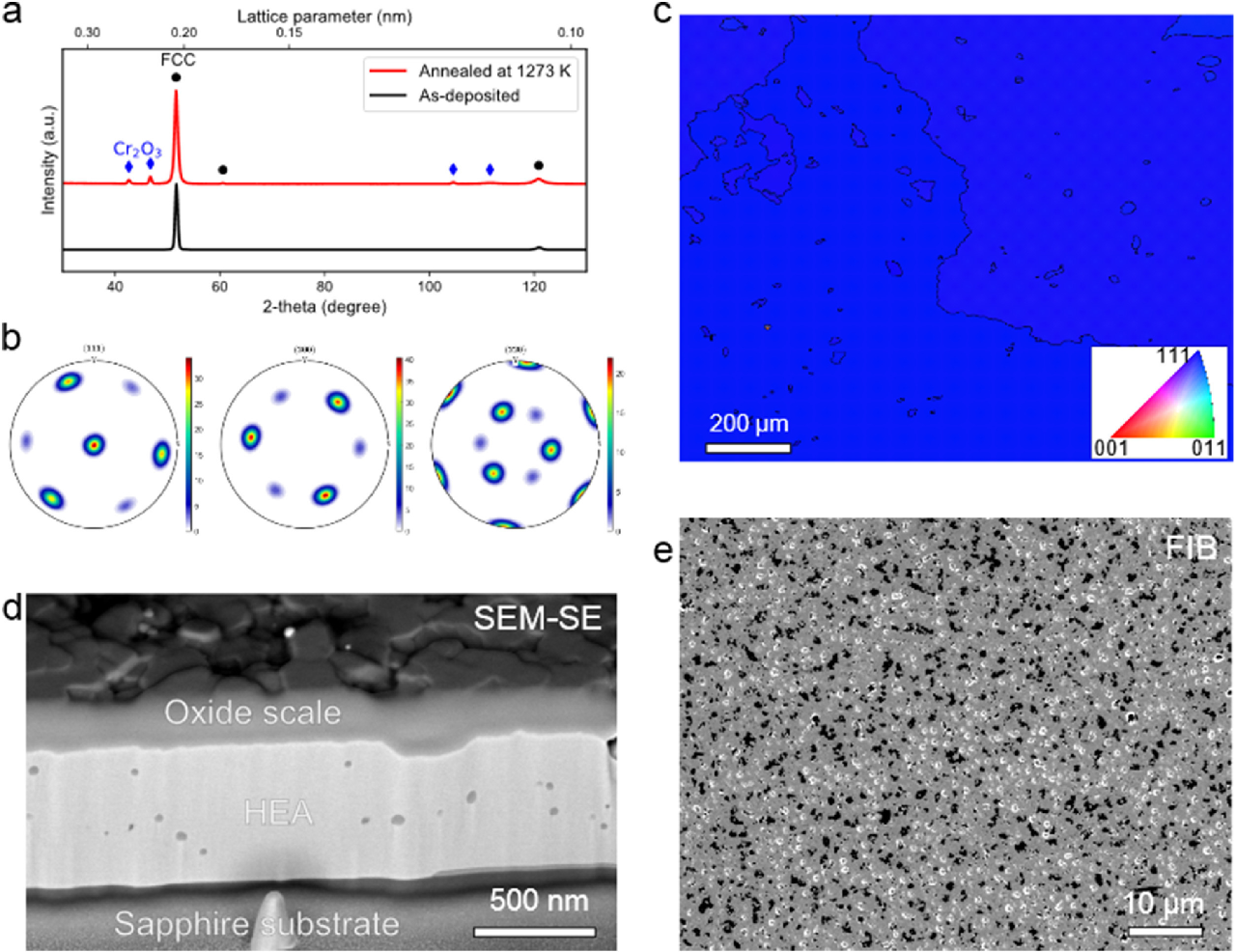

XRD相分析表明(圖1a),沉積態(tài)CoCrFeNi薄膜是具有(111)織構(gòu)的FCC單相��,退火后薄膜的光譜形狀與其相似��,除了對(duì)應(yīng)于表面氧化皮中的Cr2O3相的附加峰��。沉積態(tài)薄膜的XRD極圖表明薄膜晶粒與c-sapphire基體具有特定取向關(guān)系(圖1b)��,退火后薄膜的EBSD反極圖顯示了(111)的晶粒取向(圖 1c)����。FIB-SEM觀察的退火薄膜的橫截面顯示,薄膜頂部有厚厚的Cr2O3氧化皮�����,薄膜內(nèi)部有氧化物顆粒(圖1d中薄膜內(nèi)部的對(duì)比度較暗)�����。

圖1 沉積態(tài)和退火態(tài)薄膜的微觀結(jié)構(gòu):(a) 熱處理前后的XRD θ /2θ 掃描;(b) 沉積態(tài)薄膜的XRD分析顯示出與c-sapphire基體的強(qiáng)烈取向關(guān)系����; (c) 退火后薄膜的EBSD取向圖;(d) 退火后薄膜的FIB橫截面圖像��; (e) 薄膜的俯視SEM圖像

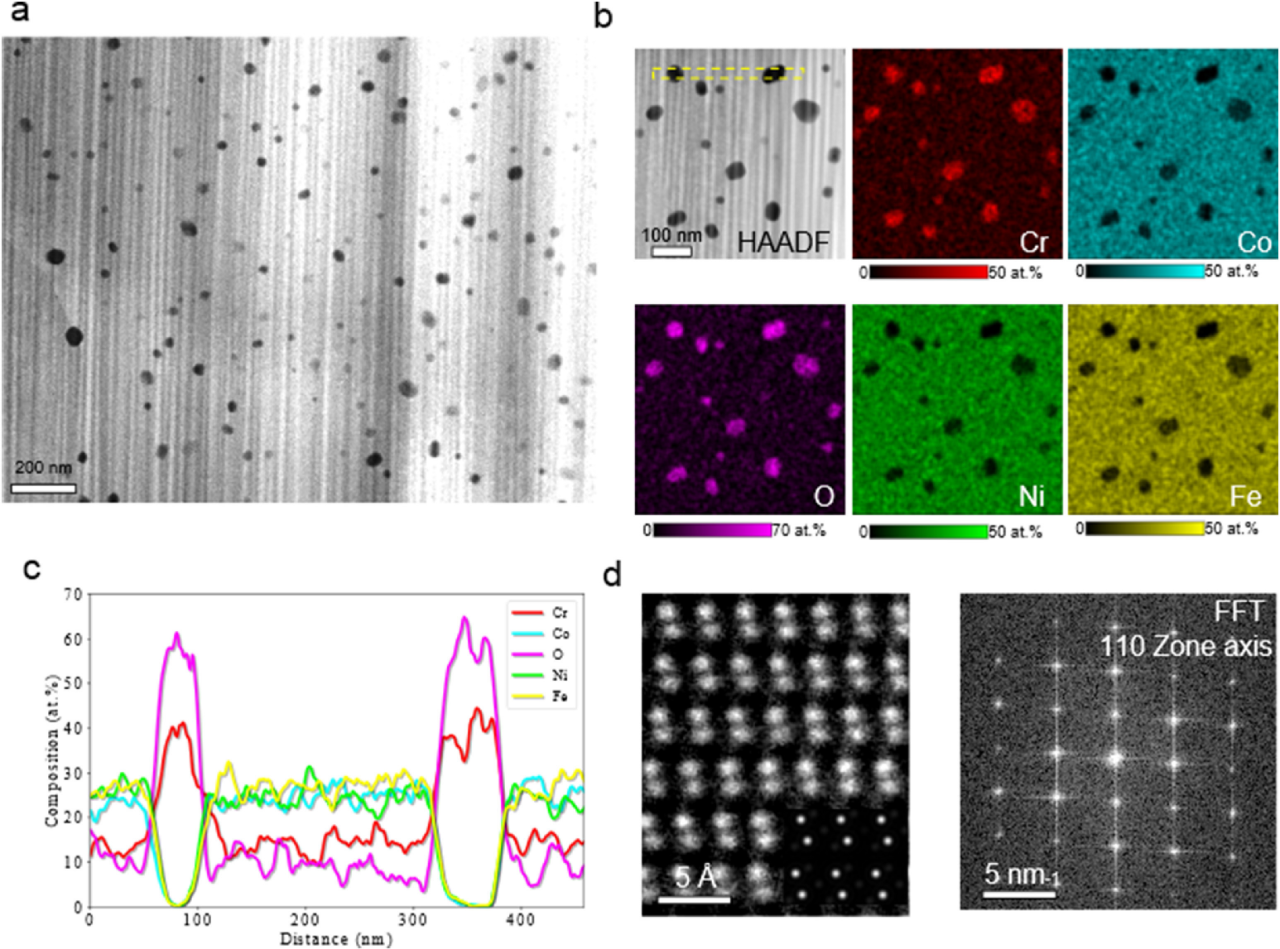

采用STEM對(duì)退火后薄膜的內(nèi)部進(jìn)行微觀結(jié)構(gòu)分析(圖2)����。STEM-HAADF圖像顯示��,較暗顆粒均勻分布在整個(gè)樣品中���,平均尺寸為12.7 ± 7.0 nm和所占面積約為4.5%(圖2a)����。STEM-EDS顯示顆粒的化學(xué)計(jì)量組成接近Cr2O3(圖2b和c)�����。高分辨HAADF成像(圖2d)也與Cr2O3晶體結(jié)構(gòu)的潛在三角空間群的模擬圖像(圖2d中的插圖)很好地匹配�。高分辨率STEM圖像的快速傅立葉變換也證實(shí)了顆粒的三角晶體結(jié)構(gòu)。

圖2 退火薄膜的STEM微觀結(jié)構(gòu)分析:(a) STEM-HAADF圖像顯示了Cr2O3納米顆粒的分布;(b) STEM-EDS圖顯示了顆粒中高濃度的Cr和O�;(c) 元素的強(qiáng)度分布(b中黃色框提取的線輪廓),Cr和O的比例接近3:2��,顆粒中其他元素的濃度可以忽略不計(jì)�����;(d) STEM-HAADF和(110)軸中氧化物顆粒的快速傅立葉變換圖像

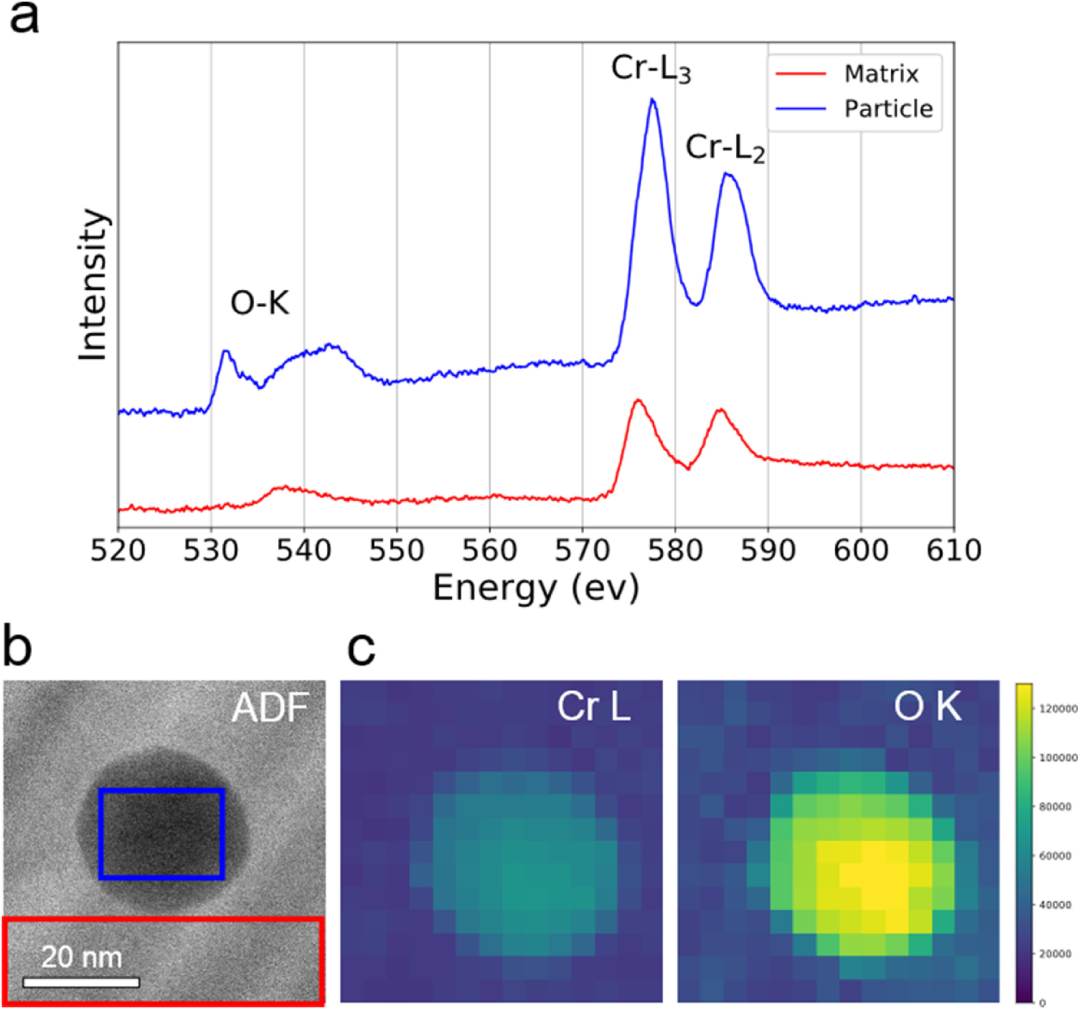

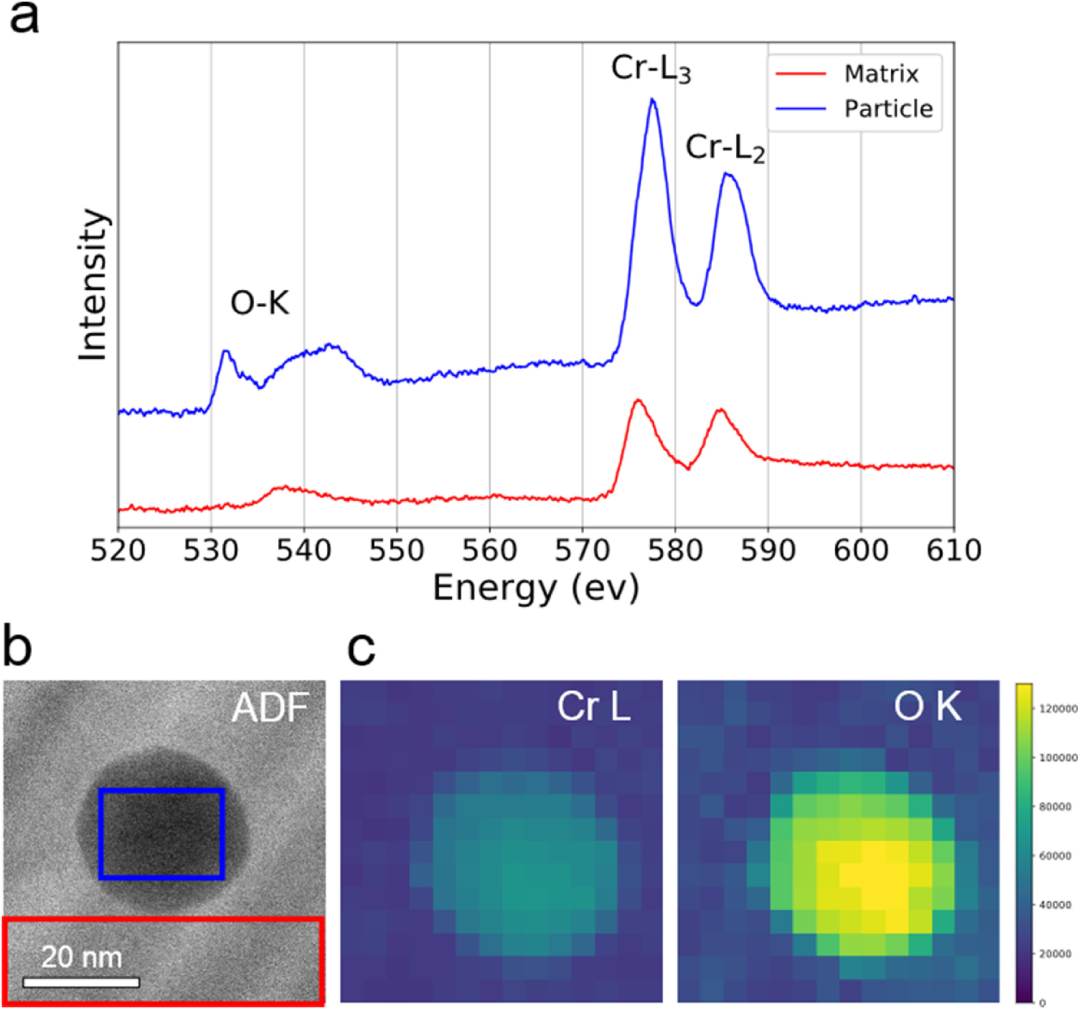

通過STEM-EELS映射進(jìn)一步分析了Cr和O的局部鍵合環(huán)境�����。圖3a中所示的光譜分別在氧化物顆粒和基體上取平均值�����,兩個(gè)光譜之間有明顯的區(qū)別�����。首先��,氧化物(藍(lán)色)的光譜清楚地顯示了O-K雙峰�����,其形狀與Cr2O3的光譜形狀非常匹配。其次��,Cr-L2和Cr-L3峰的強(qiáng)度比在氧化物和基體中是不同的��,因?yàn)镃r在FCC晶格結(jié)構(gòu)中的金屬鍵與在氧化物中的處于不同價(jià)態(tài)�。總之����,通過高分辨率STEM成像、EDS和EELS對(duì)顆粒進(jìn)行的多重分析表明����,退火后的HEAs薄膜中形成了納米尺寸的Cr2O3顆粒����。

圖3 對(duì)Cr2O3顆粒的STEM EELS分析:(a) 頻譜比較:藍(lán)線為粒子區(qū)域的平均值(b中的藍(lán)色框),紅線為基體區(qū)域的平均值(b中的紅色框)��; (b) Cr2O3顆粒的STEM-ADF圖像�����;(c) Cr-L邊緣和O-K邊緣的EELS強(qiáng)度圖

在低氧分壓短時(shí)間退火條件下��,表層Cr2O3膜在退火的初始階段通過Cr的向外擴(kuò)散形成。由于氧在Cr2O3中的擴(kuò)散速率低��,在表面氧化層形成后��,氧向內(nèi)部的供應(yīng)受到限制�。因此,后續(xù)氧的供應(yīng)可能來源于HEAs膜的晶界�。沉積態(tài)的薄膜具有納米尺寸的柱狀晶粒結(jié)構(gòu),在晶粒生長過程中可以釋放被困在晶界中的氧原子�,導(dǎo)致在晶粒內(nèi)部均勻地形成氧化物顆粒。此外���,200 nm厚的表層氧化膜可能會(huì)使HEAs膜中的Cr耗盡����,這會(huì)減慢表層氧化膜的生長并促進(jìn)內(nèi)部氧化����。

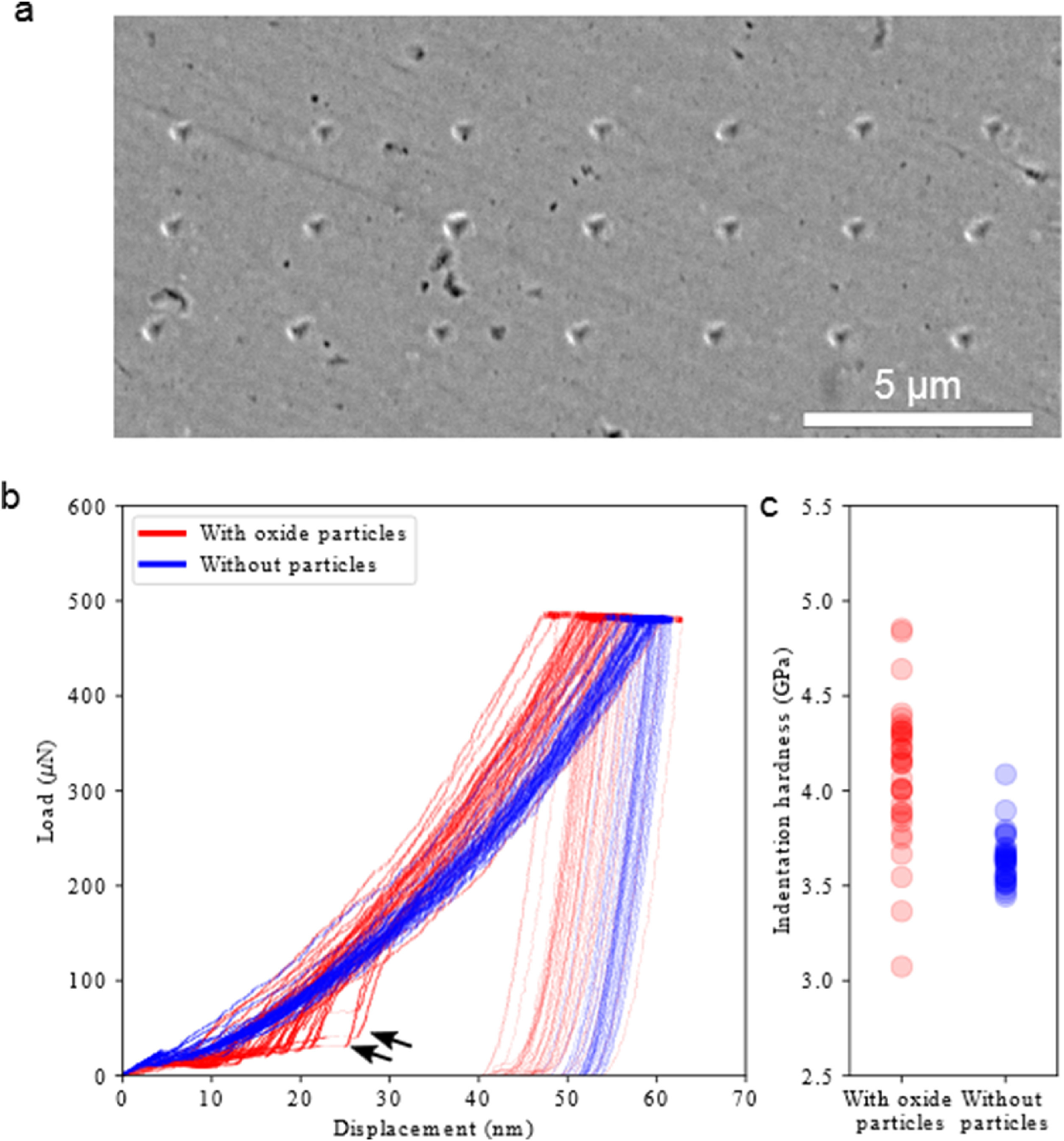

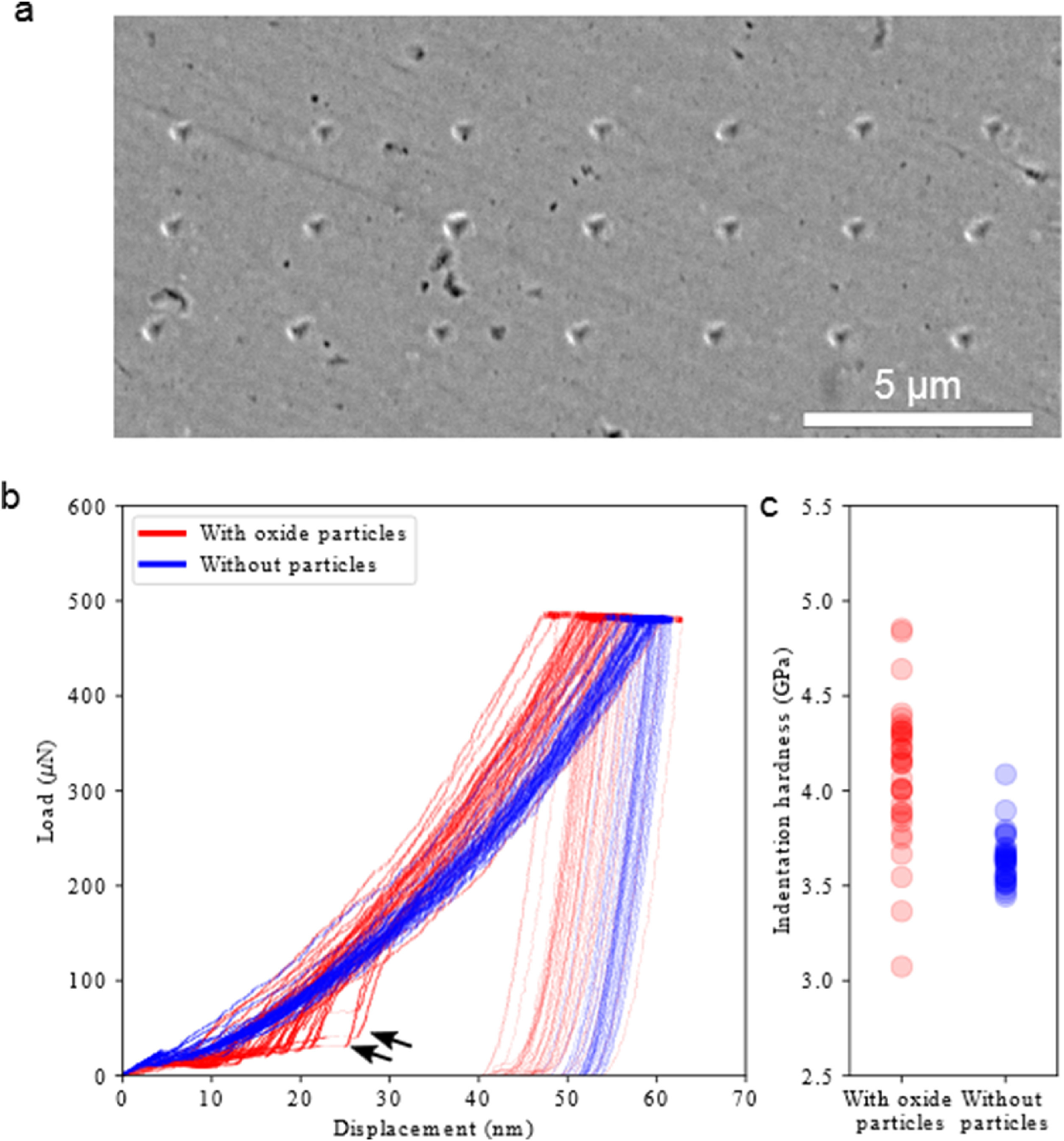

最后,通過使用納米壓痕法表征了Cr2O3納米顆粒對(duì)薄膜硬度的影響��。圖 4a 顯示了納米壓痕后HEAs薄膜表面上的印記����。與對(duì)照薄膜樣品(具備(111)織構(gòu)取向CoCrFeNi薄膜)相比�����,含納米氧化物薄膜的載荷位移曲線顯示出更高的波動(dòng)�,并且獲得的硬度值也表現(xiàn)出更大的偏差�,這很可能源于高密度的氧化物顆粒(圖4b)。含有納米顆粒的薄膜和對(duì)照樣的平均硬度值分別為4.1 ± 0.36 GPa和3.6 ± 0.13 GPa(圖4c)��。含納米氧化物的薄膜在壓痕開始時(shí)顯示出明顯的跳變行為(圖4b中的箭頭)����,這可能與薄膜表面的缺陷有關(guān)。該HEAs薄膜的主要的強(qiáng)化機(jī)制為均勻分布的納米氧化物彌散強(qiáng)化與HEAs基體固有的固溶強(qiáng)化���。

圖4 沉積態(tài)HEAs薄膜與對(duì)照薄膜的機(jī)械性能比較: (a) 壓痕后薄膜表面的SEM圖像�;(b) 兩種狀態(tài)薄膜的載荷位移曲線���;(c) 兩種狀態(tài)薄膜的硬度和模量表明,Cr2O3顆粒使薄膜增強(qiáng)��,硬度提高了15%

與傳統(tǒng)合金相比�,由于多種主要元素和各種可能的氧化物相的復(fù)雜性質(zhì),HEAs中的氧化動(dòng)力學(xué)涉及氧化過程的多個(gè)階段���。由各種組成元素形成氧化物的競爭機(jī)制是復(fù)雜的��,因?yàn)樗Q于多種實(shí)驗(yàn)條件�����,如氧分壓�����、退火溫度和時(shí)間���。然而�����,這為設(shè)計(jì)HEAs材料以優(yōu)化其強(qiáng)度提供了更多機(jī)會(huì)�。該工作通過觀測HEAs合金中均勻分布的氧化物顆粒���,提出了除固溶強(qiáng)化外新的強(qiáng)化機(jī)制���,以及ODS薄膜的微觀組織和力學(xué)行為新見解。