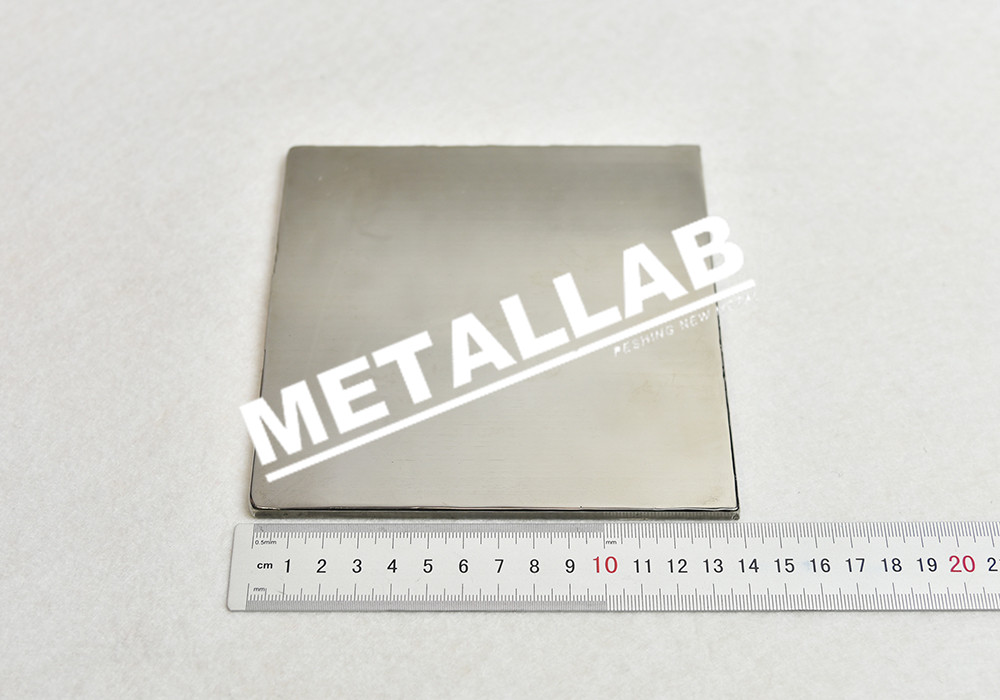

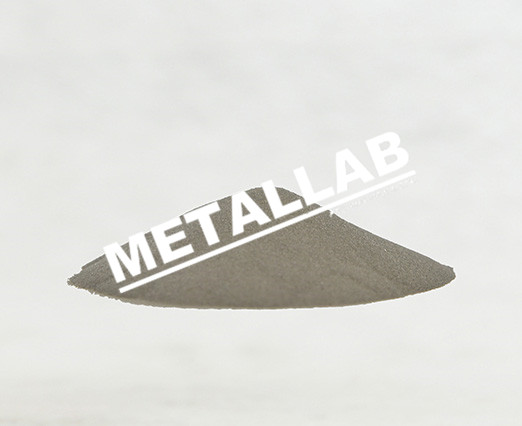

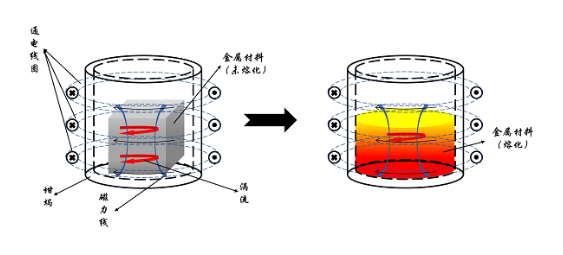

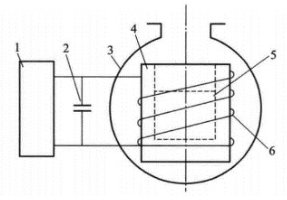

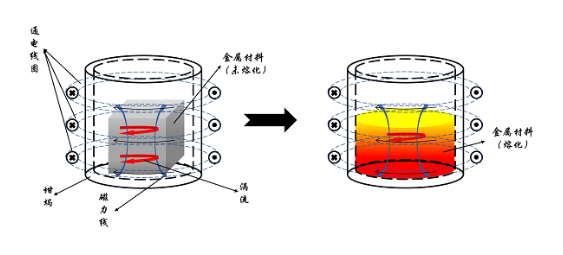

真空感應(yīng)熔煉(Vacuum induction melting�,簡稱VIM)是指在真空條件下���,利用電磁感應(yīng)在金屬導(dǎo)體內(nèi)產(chǎn)生渦流加熱爐料進(jìn)行熔煉的冶金方法。VIM主要應(yīng)用在特殊鋼�����、精密合金����、電熱合金�����、高溫合金及耐蝕合金等特殊合金領(lǐng)域的生產(chǎn)��。本文針對(duì)真空感應(yīng)熔煉的基本原理��、工藝過程以及關(guān)鍵技術(shù)等進(jìn)行系統(tǒng)闡釋�����。真空感應(yīng)熔煉爐熔煉及結(jié)構(gòu)示意圖如下圖所示����。

1.感應(yīng)熔煉的特點(diǎn)

1.1 真空感應(yīng)熔煉優(yōu)點(diǎn)

(1)在真空環(huán)境下,沒有空氣和爐渣污染���,金屬不易氧化�、吸氣少��,合金純凈��,性能更好��;

(2)真空下冶煉��,有利于金屬內(nèi)部氧氣�、氮?dú)獾葰怏w雜質(zhì)的去除,氣體含量低�����;

(3)有利于銅����、鋅、鉛��、銻、鉍�����、錫和砷等高蒸汽壓的金屬雜質(zhì)元素?fù)]發(fā)去除����;

(4)有利于成分控制,特別是鋁�����、鈦���、硼及鋯等活性元素等控制�,合金元素?zé)龘p少�����;

(5)熔池中存在電磁攪拌����,促進(jìn)鋼水成分和溫度均勻,有利于鋼中夾雜物的合并�����、長大和上?�?��;

(6)熔煉過程中基本無火焰�,也無燃燒產(chǎn)物���,對(duì)環(huán)境污染小�����。

1.2 真空感應(yīng)熔煉缺點(diǎn)

(1)設(shè)備復(fù)雜��,價(jià)格昂貴�����,投資大���;

(2)維修不方便,冶煉費(fèi)用高����,成本比較高����;

(3)技術(shù)門檻高���,不恰當(dāng)?shù)倪x擇坩堝和耐火材料會(huì)污染金屬���;

(4)生產(chǎn)批量小,檢驗(yàn)工作量較大����;

(5)渣鋼界面面積小,渣溫低����,流動(dòng)性差,反應(yīng)力低����,不利于渣鋼界面冶金反應(yīng),特別是脫硫�����、脫磷等;

(6)原材料部分雜質(zhì)元素含量要求較為嚴(yán)格�����。

2.真空感應(yīng)熔煉原理

2.1 電磁感應(yīng)加熱原理

感應(yīng)加熱原理主要依據(jù)兩則電學(xué)基本定律:電磁感應(yīng)定律和焦耳楞茨定律�。

(1)電磁感應(yīng)定律

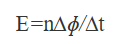

電磁感應(yīng)定律�����,也叫法拉第電磁感應(yīng)定律�����,指穿過閉合電路的磁通量發(fā)生變化���,閉合電路中就有電流產(chǎn)生��,這種現(xiàn)象稱為電磁感應(yīng)現(xiàn)象�����,所產(chǎn)生的電流稱為感應(yīng)電流����,產(chǎn)生的電動(dòng)勢(shì)(電壓)稱為感應(yīng)電動(dòng)勢(shì)。電路中感應(yīng)電動(dòng)勢(shì)的大小���,跟穿過這一電路的磁通變化率成正比�。公式如下所示:

其中:

E:產(chǎn)生的感應(yīng)電動(dòng)勢(shì)���;

n:線圈匝數(shù)�����;

△?:磁通量變化量�;

△t:發(fā)生變化所用時(shí)間�����。

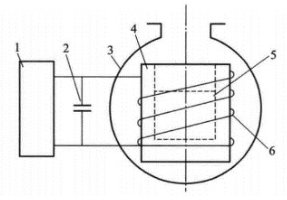

真空感應(yīng)加熱基本模型(1-電流�;2-電容器;3-真空室��;4-坩堝���;5-金屬材料���;6-感應(yīng)器)

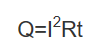

(2)焦耳楞次定律

焦耳楞茨定律����,又稱為電流熱效應(yīng)原理����,當(dāng)電流在導(dǎo)體內(nèi)流動(dòng)時(shí),定向流動(dòng)的電子要克服各種阻力���,這種阻力用導(dǎo)體的電阻來描述�����,電流克服電阻所消耗的能量將以熱能的形式放出。

其中:

Q:熱量���;

I:電流強(qiáng)度�;

R:導(dǎo)體電阻����;

t:導(dǎo)體通電時(shí)間。

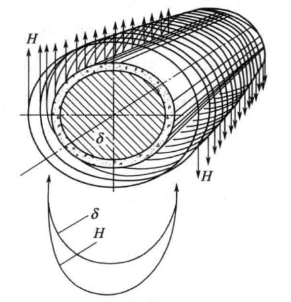

給感應(yīng)器通以交流電時(shí)�����,會(huì)產(chǎn)生一個(gè)交變磁場,金屬料棒置于這個(gè)磁場的中心���,若把金屬料棒看成多個(gè)同軸薄壁筒組合����,每個(gè)薄壁筒都是一個(gè)閉合導(dǎo)電回路�����,根據(jù)電磁感應(yīng)原理�����,每個(gè)閉合導(dǎo)電回路都將產(chǎn)生一個(gè)小的感應(yīng)電流�,多個(gè)小電流匯總成大的感應(yīng)電流,感應(yīng)電流流動(dòng)遇金屬棒自身電阻而發(fā)熱�����,電流很大熱效應(yīng)很強(qiáng)��,這個(gè)熱使金屬料棒加熱升溫�����,以致熔化。

2.2 集膚效應(yīng)和透入深度

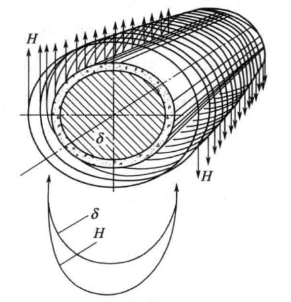

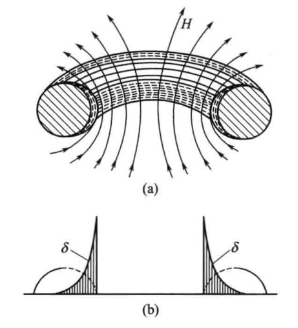

(1)集膚效應(yīng)

集膚效應(yīng)指交流電通過導(dǎo)體(冶煉中指爐料)時(shí)��,在導(dǎo)體截面上出現(xiàn)電流分布不均勻現(xiàn)象��,越靠導(dǎo)體表面電流密度越大����,越向中心部位電流密度越小的現(xiàn)象。

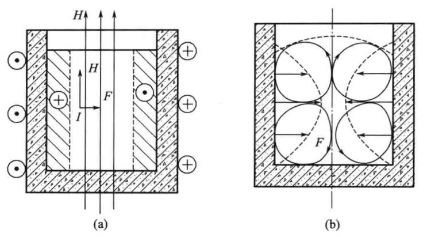

集膚效應(yīng)(δ-電流密度分布�;H-磁場強(qiáng)度分布)

集膚效應(yīng)和導(dǎo)體半徑大小以及電流頻率有關(guān)。當(dāng)材料相同時(shí)�,導(dǎo)體越粗、電流頻率越高����,則集膚效應(yīng)越明顯��。因?yàn)楦袘?yīng)電動(dòng)勢(shì)取決于磁通變化速率d?/dt��。當(dāng)導(dǎo)體半徑一定時(shí)�,頻率越高,感應(yīng)電動(dòng)勢(shì)越強(qiáng)�����,集膚效應(yīng)就越明顯。當(dāng)電流頻率一定時(shí)���,通過導(dǎo)體半徑增加����,則通過導(dǎo)體的磁通增大�,導(dǎo)體外層的感應(yīng)電動(dòng)勢(shì)差也就越大,所以集膚效應(yīng)也就越明顯��。

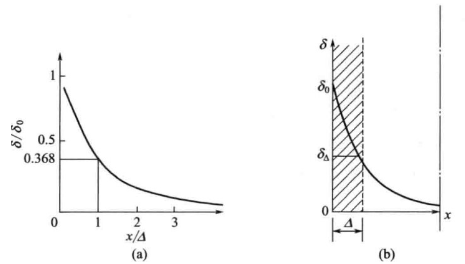

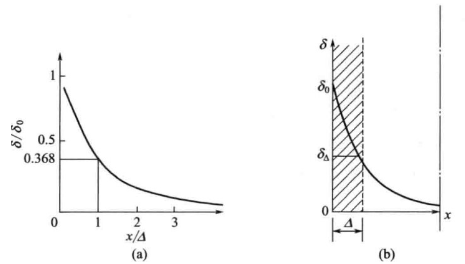

(2)透入深度

透入深度是表征感應(yīng)電流趨膚效應(yīng)程度的一個(gè)物理量�����。當(dāng)一導(dǎo)體通以交流電后���,產(chǎn)生集膚效應(yīng)�����,導(dǎo)體截面上的電流密度從表面向中心由最大到最小連續(xù)變化�,在集膚效應(yīng)十分明顯時(shí)���,其變化規(guī)律服從指數(shù)規(guī)律衰減��。

電流透入深度

由焦耳楞次定律可知�����,電流流經(jīng)導(dǎo)體產(chǎn)生的熱量與電流的平方成正比��,因此功率密度由表面向中心的衰減速度較電流的衰減更為劇烈�,即大部分能量分散在表層中。

2.3 鄰近效應(yīng)與圓環(huán)效應(yīng)

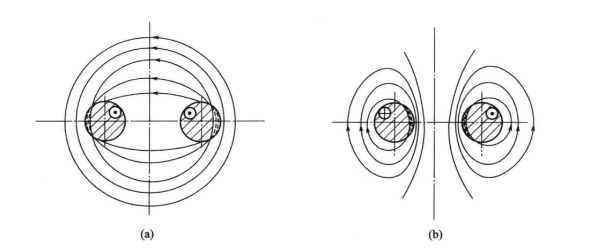

(1)鄰近效應(yīng)

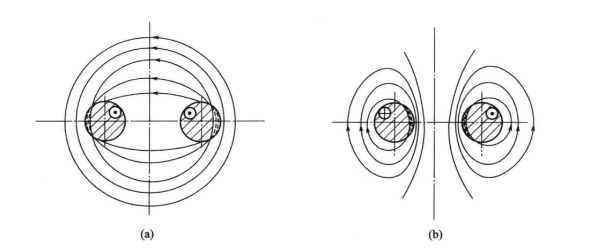

當(dāng)兩根通以交流電的導(dǎo)體相互靠近時(shí)�����,或?qū)⒁桓妼?dǎo)體移向另一根通電導(dǎo)體時(shí)��,在相互的影響下��,兩根導(dǎo)體中的電流都要做重新分布����,這種現(xiàn)象叫鄰近效應(yīng)��。

兩根相靠近的導(dǎo)體中����,通以相同方向的電流時(shí)����,兩根導(dǎo)體外側(cè)的電流密度大于內(nèi)側(cè)����;而當(dāng)兩根導(dǎo)體中通以相反方向的電流時(shí),兩根導(dǎo)體內(nèi)側(cè)的電流密度大于外側(cè)�。鄰近效應(yīng)和導(dǎo)體間的距離有關(guān),距離越近鄰近效應(yīng)越明顯����。

(2)圓環(huán)效應(yīng)

當(dāng)圓環(huán)形導(dǎo)體通以交流電時(shí),出現(xiàn)圓環(huán)內(nèi)側(cè)的電流密度高于外側(cè)的現(xiàn)象����,這種現(xiàn)象叫圓環(huán)效應(yīng),又稱線圈效應(yīng)����。

圓環(huán)效應(yīng)

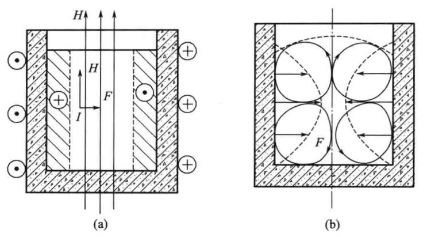

2.4 電動(dòng)力效應(yīng)與電磁攪拌

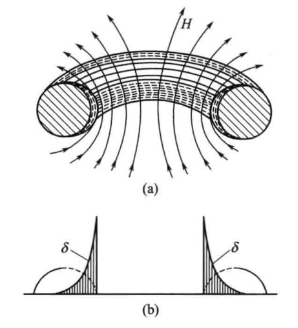

將一帶電導(dǎo)體放入磁場中,磁場對(duì)帶電導(dǎo)體產(chǎn)生作用力����,使帶電導(dǎo)體運(yùn)動(dòng)��,這種力在物理學(xué)上叫電動(dòng)力效應(yīng)�����。

在感應(yīng)爐工作的狀態(tài)下�����,感應(yīng)爐坩堝中熔融金屬材料就是一個(gè)帶感應(yīng)電流的帶電導(dǎo)體�����,并處于感應(yīng)器所產(chǎn)生的強(qiáng)磁場中��,產(chǎn)生電動(dòng)力效應(yīng)�。由于感應(yīng)器屬于短線圈�����,兩頭有端部效應(yīng)����,感應(yīng)器兩頭相應(yīng)的電動(dòng)力變小,電動(dòng)力的分布上下小���,中間大�,受電動(dòng)力作用金屬液產(chǎn)生運(yùn)動(dòng)��,運(yùn)動(dòng)規(guī)律服從受力規(guī)律��。由于中間力大���,兩頭力小�,金屬首先從中部開始向著坩堝軸線運(yùn)動(dòng)�����,到中心相匯后�����,分別向上和向下流去����,后續(xù)金屬推動(dòng)這種現(xiàn)象連續(xù)不斷,便形成金屬循環(huán)運(yùn)動(dòng)�,金屬液運(yùn)動(dòng)帶來對(duì)自身的攪拌作用,叫做電磁攪拌��。

電動(dòng)力效應(yīng)

真空感應(yīng)熔煉爐的電磁攪拌特點(diǎn)主要包括:

①加速熔煉過程中的物化反應(yīng)速度;

②均勻熔融金屬液成分����;

③坩堝內(nèi)金屬液溫度趨于一致,熔煉中反應(yīng)更徹底�;

④克服自身靜壓力作用,將坩堝深處的溶解氣泡翻到液面上來���,便于氣體排出���,減少合金的氣體夾雜含量;

⑤猛烈攪拌增強(qiáng)金屬液對(duì)坩堝的機(jī)械沖刷����,影響坩堝壽命;

⑥加速坩堝耐火材料在高溫下的分解�,構(gòu)成對(duì)熔融合金的再次污染。

3.真空感應(yīng)熔煉工藝

真空感應(yīng)爐熔煉主要分為裝料�、熔化、精煉�����、澆注等幾個(gè)階段。

3.1 裝料

3.1.1 原料要求

(1)準(zhǔn)確掌握各種冶煉原材料的化學(xué)成分����,不允許混亂�����;

(2)原材料中S��、P含量低��,低熔點(diǎn)有色金屬雜質(zhì)Pb�����、Bi��、Sn等要低���;

(3)原材料氣體含量要少�;

(4)原材料要特別清潔���、無銹����,無油污;

(5)原材料儲(chǔ)存在干燥環(huán)境��,以免熔煉時(shí)帶入氣體�����,產(chǎn)生噴濺����;

(6)根據(jù)爐子容量大小和電源頻率,控制原材料尺寸���;

(7)原料可以是返回料����、精鋼材��、純金屬�����、中間合金�����。

3.1.2 裝料要求

真空感應(yīng)熔煉在真空室內(nèi)進(jìn)行,裝料與普通感應(yīng)熔煉有所不同����,全部原料分成兩部分:一部分直接裝入坩堝;一部分裝入合金料箱中��,以便在熔煉過程中投入熔池�����。

坩堝中裝料要求:

(1)基本材料Fe���、Ni、W����、Mo、Co�����、V���、C等可直接裝入坩堝內(nèi)��;

(2)坩堝內(nèi)溫度不均勻��,下高上低��,原則上難熔金屬和量多元素裝在高溫區(qū)���;

(3)坩堝底部放小塊料�,以便快速形成熔池��,大塊料放在坩堝中上部��,利于預(yù)熱和順利塌料�����;

(4)裝料應(yīng)做到上松下緊��,以防熔化過程中上部爐料因卡住或焊接而出現(xiàn)“架橋”�����;

(5)裝料時(shí)坩堝稍向前傾��,上部裝料避免平攤放置,向出鋼─側(cè)集中��;

(6)熱爐條件下應(yīng)快速裝料����,防止感應(yīng)圈水冷表面凝結(jié)水珠,坩堝吸氣增多�����,延長抽氣時(shí)間�,溫度降低,影響坩堝壽命���。

裝入合金料箱中的材料主要包括:

(1)活潑、易氧化和微量元素(如Al�、Ti、Ce�����、Zr和B等)應(yīng)在金屬液脫氧良好的條件下加入��;

(2)蒸汽壓高����、易揮發(fā)的元素(如Mn)加入時(shí)����,熔煉室應(yīng)先充以惰性氣體Ar���,控制爐內(nèi)氣壓���。

3.2 熔化

熔化期的主要任務(wù):爐料熔化、去氣���、去除低熔點(diǎn)有害雜質(zhì)和非金屬夾雜物�����,使金屬液溫度適當(dāng)�、熔池上真空度符合要求����,為精煉創(chuàng)造條件。熔化期在整個(gè)冶煉過程中時(shí)間最長���。熔化期關(guān)鍵技術(shù)如下︰

(1)真空度

合爐后���,抽至高真空度<10Pa進(jìn)行送電加熱�,爐料熔化前保持較高的真空度�。熔化期內(nèi),熔池由淺漸深新的金屬液面不斷裸露出來��,高真空度�����,有利于氣體����、有害雜質(zhì)和非金屬夾雜物的排除。

(2)供電制度

熔化初期���,由于感應(yīng)電流的集膚效應(yīng),爐料逐層熔化�。爐料逐層熔化有利于去氣和去除非金屬夾雜,因此�,熔化期要保持較高真空度和緩慢的熔化速度。需要合理的供電制度�,開始熔化時(shí),根據(jù)金屬爐料的不同特點(diǎn)����,逐級(jí)增加輸入功率�����,使?fàn)t料以適當(dāng)?shù)乃俣热刍?。若熔化過快�����,則氣體有可能從金屬液中急劇析出��,引起熔池的劇烈沸騰����,甚至噴濺。

(3)熔化期噴濺

熔化速度過快�����,大塊冷料落入熔池��,補(bǔ)加料太快或含氣過多��,金屬液溫度過高等都會(huì)引起熔化期金屬液大量噴濺。噴出的金屬液大都黏附在坩堝壁上部�����,形成環(huán)形殼���,不但損失大量金屬材料����,嚴(yán)重時(shí)還會(huì)導(dǎo)致冶煉工作無法進(jìn)行����。如果發(fā)生噴濺,可采取降低熔化速度(減小輸入功率)或適當(dāng)提高熔煉室壓力(關(guān)閉真空閥門或充入一定量的Ar氣)的方法加以控制���。

3.3 精煉

精煉期的主要任務(wù)︰脫氧���、去氣、去除揮發(fā)性夾雜�、調(diào)整溫度、調(diào)整成分�����。精煉過程中須控制好精煉溫度��、真空度����、真空時(shí)間以及合金化等工藝。

(1)精煉溫度

高精煉溫度有利于碳氧反應(yīng)及夾雜的分解揮發(fā)��,但溫度過高�,會(huì)加劇坩堝與金屬間的反應(yīng)、增加合金元素的揮發(fā)損失�,因此,通常合金鋼的精煉溫度控制在所煉金屬的熔點(diǎn)以上100°C�����。

(2)真空度

真空度提高促進(jìn)碳氧反應(yīng)�����,隨著CO氣泡的上浮排出�����,有利于[H]和[N]的析出��、非金屬夾雜的上浮、氮化物的分解�、微量有害元素的揮發(fā)。但過高的真空度會(huì)加劇坩堝與金屬間的反應(yīng)�����、增加合金元素的揮發(fā)損失���,所以對(duì)于大型真空感應(yīng)爐��,精煉期的真空度通?����?刂圃?5~150Pa����,小型爐控制在10Pal以下�。

(3)真空時(shí)間

金屬液內(nèi)氧含量先降后升,因此���,氧含量達(dá)到最低值的時(shí)間��,為精煉最佳時(shí)間��,500kg真空感應(yīng)熔煉爐精煉時(shí)間為50~70min�����。爐料熔清后�����,立即加入適量的塊狀石墨或其他高碳材料進(jìn)行碳氧反應(yīng)����。

(4)合金化

精煉后期����,充分脫氧、去氣��、揮發(fā)夾雜物后����,加入活潑金屬和微量添加元素,調(diào)整成分��,進(jìn)行合金化�����,加入順序一般為AI、Ti�����、Zr���、B���、Re、Mg����、Ca,做到均勻����、緩慢,以免產(chǎn)生噴濺����,加入后大功率攪拌1~2min,加速合金熔化和分布均勻����。由于Mn的揮發(fā)性較強(qiáng)�����,一般在出鋼前3~5min加入。

3.4 澆注

鋼液的出鋼溫度�、澆注溫度關(guān)系到成品的冶金質(zhì)量,澆注時(shí)可采用保溫帽或絕熱板�����。

(1)澆注溫度

在澆注和金屬凝固過程中����,鋼液中氣體的溢出,夾雜物的上浮���,鋼液凝固時(shí)的補(bǔ)縮����,需要鋼液有一定的過熱度��,以保持良好的流動(dòng)性��。但溫度過高,柱狀晶區(qū)加寬����,偏析增大,錠子各向異性大���,縮孔加深�����,鋼錠和電極拉裂傾向增加�����,甚至粘?����;蚶瓟?���,造成廢品:溫度過低���,不利于氣體和夾雜的去除����,鋼錠或電極表面質(zhì)量下降,等軸粗晶區(qū)擴(kuò)大�����,夾雜物增多���,疏松嚴(yán)重,造成短尺廢品���。因此�,澆注溫度一般控制在液相點(diǎn)以上50~80℃����。

(2)帶電澆注

帶電澆注的目的︰一是在澆注時(shí)將浮渣推向坩堝后側(cè),避免流入鋼錠和電極中���,二是保持鋼液溫度均勻�,減少溫差����。

(3)澆注后保持真空

澆注后不應(yīng)立即破壞真空����,一般在出鋼5~15min后再破壞真空�,避免紅熱鑄件及坩堝壁附著金屬的氧化,減輕下一爐次的冶煉負(fù)擔(dān)�����,保證合金質(zhì)量�,可避免紅熱金屬的氧化和移動(dòng)鑄模,破壞結(jié)晶的正常進(jìn)行��。對(duì)于成分復(fù)雜的高溫合金����,澆注后可在真空下冷卻。

4.真空感應(yīng)熔煉關(guān)鍵工藝

4.1 脫氧

氧在鋼中為有害元素����,在煉鋼過程中自然進(jìn)入,主要以FeO�����、MnO、SiO2���、Al2O3等夾雜形式存在�,使鋼的強(qiáng)度����、塑性降低,尤其是對(duì)疲勞強(qiáng)度�、沖擊韌性等有嚴(yán)重影響。在煉鋼末期加入錳��、硅�����、鋁進(jìn)行脫氧�����,但不能除盡����。

(1)硅�����、鋁等常用金屬脫氧劑

硅、鋁等金屬可進(jìn)行沉淀脫氧�����,脫氧后形成的氧化物夾雜會(huì)部分殘留在鋼中����,降低鋼的純潔度。

(2)碳脫氧

在常壓下�,碳的脫氧能力較弱,但在真空條件下����,碳氧反應(yīng)會(huì)進(jìn)行的更完全,脫氧為氣態(tài)產(chǎn)物��,不會(huì)遺留非金屬夾雜物�。

當(dāng)氣相壓力降至0.1atm時(shí),碳的脫氧能力可超過硅�;若氣相壓力降至133.322Pa時(shí),碳的脫氧能力可超過鋁�。但碳的脫氧能力并不會(huì)隨著真空度的提高而無限制的提高,因?yàn)橹挥幸簹夥纸缑娴奶佳醴磻?yīng)只遵循熱力學(xué)原理����,金屬液體內(nèi)部的碳氧反應(yīng)不僅遵循熱力學(xué)原理�����,還要受到動(dòng)力學(xué)條件的約束���。金屬液體內(nèi)部如果要形成CO氣泡,CO的生成壓必須大于爐氣壓力����、氣泡產(chǎn)生處金屬液柱的靜壓力和表面張力造成的壓力之和。因而僅減小爐氣壓力(即增加真空度)難以達(dá)到�����,此時(shí)限制碳脫氧的主要因素是表面張力和靜壓力���。

鎂砂搗打坩堝在高真空度、高溫度下容易分解���,使鋼液進(jìn)一步增氧���,對(duì)鋼液的脫氧產(chǎn)生不利影響。用氧化鈣坩堝熔煉鋼液時(shí),由于氧化鈣優(yōu)異的熱穩(wěn)定性��,在真空精煉時(shí)不會(huì)對(duì)鋼液增氧�����,但真空度過高(如系統(tǒng)壓力小于1Pa時(shí))��,氧化鈣熱穩(wěn)定性會(huì)降低��,不利于鋼液的深度脫氧��。

(3)過濾

獲得超純凈合金的最重要的輔助方法是過濾��,并在實(shí)踐中獲得良好效果��,采用孔隙度為10ppi的Al2O3和CaO過濾網(wǎng)�,對(duì)于氧的脫除有效果。

4.2 脫氮

氮對(duì)鋼材性能的影響與碳����、磷相似,隨著氮含量的增加���,可使鋼材的強(qiáng)度顯著提高�,塑性特別是韌性顯著降低,可焊性變差�,同時(shí)增加時(shí)效傾向及冷脆性和熱脆性。因此�����,應(yīng)盡量減小和限制鋼中的氮含量����,一般規(guī)定氮含量不高于0.018%。

中國科學(xué)院金屬研究所牛建平等人研究了真空感應(yīng)熔煉超純凈鎳基高溫合金脫氮的工藝��。發(fā)現(xiàn)在氧化鈣坩堝中精煉加AI對(duì)脫氮有促進(jìn)作用�;Ti加入對(duì)脫氮有明顯阻礙作用;提高真空度����,可降低合金元素對(duì)脫氮的不利影響,達(dá)到極低含氮量�。

4.3 脫氫

氫是一般鋼中最有害的元素,鋼中溶有氫會(huì)引起鋼的氫脆����、白點(diǎn)等缺陷����。氫與氧�、氮一樣��,在固態(tài)鋼中溶解度極小�,在高溫時(shí)溶入鋼液,冷卻時(shí)來不及溢出而積聚在組織中形成高壓細(xì)微氣孔����,使鋼的塑性、韌度和疲勞強(qiáng)度急劇降低����,嚴(yán)重時(shí)造成裂紋、脆斷�����。

氫在空氣中以分子狀態(tài)存在����,在金屬中則以單原子或離子狀態(tài)存在,這種雙原子氣體在金屬中的溶解度與氣體分壓力的平方根成正比����,因此����,提高熔煉真空度有助于除氫����。

4.4 錳含量控制

錳能提高鋼材強(qiáng)度、提高淬透性�、改善熱加工性能,并且價(jià)格相對(duì)便宜��,與鐵無限固溶�,在提高鋼材強(qiáng)度的同時(shí),對(duì)塑性的影響相對(duì)較小�。因此,錳被廣泛用于鋼中��。

由于錳的蒸汽壓比較高�,在高真空下?lián)]發(fā)嚴(yán)重,在鋼中含量不容易控制����,經(jīng)過研究,在1500℃熔煉時(shí)��,錳的蒸汽壓大約為2.7kPa����,采用3kPa充氬量可以抑制錳的揮發(fā),達(dá)到對(duì)錳含量的控制����。

4.5 控制熔煉過程放電

(1)利用真空機(jī)組改變真空室內(nèi)壓力防止放電

(2)依真空室內(nèi)壓力變化,確定是否采用油增壓擴(kuò)散泵抽真空抑制放電

(3)嚴(yán)肅真空衛(wèi)生要求���,消除導(dǎo)電塵埃防止放電

(4)合理調(diào)整真空度與送電功率解決放電問題

(5)降低感應(yīng)器的輸入電壓減少放電

創(chuàng)造符合設(shè)備要求的條件

(1)從被熔材料入手解決放電問題

(2)根據(jù)爐料參數(shù)或選定的爐料放電規(guī)律制定合理熔煉工藝解決放電問題

(3)控制鋼液沸騰和飛濺防止放電

(4)采用保護(hù)氣體熔煉避免放電

(5)采用重熔解決放電問題

本文章轉(zhuǎn)載來源于于格爾塞斯��,如有不妥�,請(qǐng)聯(lián)系我們刪除��。