設(shè)計(jì)和選擇熔覆材料時(shí)要遵 循熱膨脹系數(shù)相近原則����、熔點(diǎn)相近原則和潤(rùn)濕性原則;

1)熱膨脹系數(shù)若相差太大�����,在熱應(yīng)力的作用下�����,熔覆層可能產(chǎn)生一系列的缺陷�����,如裂紋�、剝落等;

2)二者的熔點(diǎn)也應(yīng)相近���,相差太多�,得不到較好的冶金結(jié)合效果,熔點(diǎn)過(guò)高或過(guò)低都會(huì)使熔覆表面熔合比變大�。熔覆材料熔點(diǎn)過(guò)高會(huì)導(dǎo)致材料與基體在熔覆的過(guò)程中熔化量較少,熔覆層的表面粗糙度較高; 熔點(diǎn)過(guò)低則會(huì)導(dǎo)致熔覆材料的熔化量過(guò)多�����、金屬流動(dòng)性較強(qiáng)��、易產(chǎn)生氣孔和夾雜�����;

3)熔覆材料與基體之間具有良好的潤(rùn)濕性能夠有利于熔覆層的鋪展和生長(zhǎng)��, 使二者結(jié)合更加牢固(潤(rùn)濕角小����,界面結(jié)合良好)��;

4)不同材料對(duì)激光的吸收性能和結(jié)合強(qiáng)度不同��,直接影響激光熔覆層和熔覆層與基體界面處的質(zhì)量��。

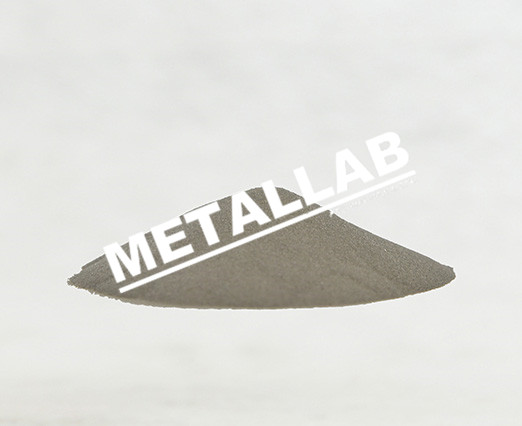

自熔性熔覆粉末應(yīng)用與研究比較廣泛( Fe 基、Ni 基和 Co 基為主�����,具有良好的力學(xué)性能�����,且對(duì)基體有很好的適用性�,具有較好的工藝成形性),粉末中中加入合金化元素( Si��、B 等)可以降低合金的熔點(diǎn)���,改善其濕潤(rùn)性和流動(dòng)性�,并具有自我脫氧和造渣功能及自熔作用�����, 而且熔渣上浮的同時(shí)��,還可將部分氣體雜質(zhì)等帶出���;它們優(yōu)先與合金粉末中的氧以及工件表面氧化物一起熔融生成低熔點(diǎn)共晶體的硼硅酸鹽等覆蓋在熔池表面�����,防止液體金屬過(guò)度氧化�,但是,B��、Si 元素過(guò)多時(shí)則易與 Ni����、Cr、Fe 等元素形成在奧氏體晶界富集的硬脆低熔點(diǎn)共晶組織����,延展性降低����,裂紋敏感性提高。

影響熔覆層質(zhì)量的因素:(熔覆層組織性能���、顯微硬度���、 缺陷影響)

1)激光功率、光斑尺寸���、激光掃描速度是最主要的參數(shù)����,通常用比能量進(jìn)行優(yōu)化設(shè)計(jì)(大量研究表明:隨著掃描速度提高,裂紋率增加�。激光功率提高,開(kāi)裂傾向降低��。送粉速率增加��,開(kāi)裂傾向也隨之加大��。隨熔覆層數(shù)的增加����,裂紋數(shù)增多,開(kāi)裂傾向增大)-(熔覆過(guò)程控制的自動(dòng)化--紅外線測(cè)溫儀對(duì)熔池溫度進(jìn)行實(shí)時(shí)動(dòng)態(tài)監(jiān)測(cè)反饋補(bǔ)償激光功率速度調(diào)節(jié)機(jī)制�、凸字形激光光斑);

2)激光作用在基材表面的吸收率�����;工件的預(yù)熱和緩冷處理(影響了熔覆層溫度梯度的分布�,進(jìn)而改變?nèi)鄹矊拥膽?yīng)力狀況),材料的熱物理特性等差異(裂紋尤其容易發(fā)生在熔覆層和基體交接界面處��,基體材料和熔覆層材料熱物理特性不相匹配所導(dǎo)致);

3)采取對(duì)稱(chēng)熔覆工藝可以解決產(chǎn)品變形的問(wèn)題�����;以及對(duì)熔覆順序(橫向和豎向熔覆)的變現(xiàn)差異���;

4)合理設(shè)計(jì)熔覆層(激光熔覆修復(fù)用合金粉末的最佳配比)���;以及梯度功能涂層,例如:在銅合金上依次激光熔覆了Ni基合金和Co基合金�����,形成了Cu-Ni-Co梯度涂層���,以鎳基合金作為過(guò)渡層解決了Cu和Co之間性質(zhì)差異大的問(wèn)題,提高了銅合金表面的耐磨性����,過(guò)渡層的添加有效抑制了涂層的開(kāi)裂;

5)復(fù)合激光熔覆工藝:如激光熔覆輔加電磁攪拌���、超聲波��、機(jī)械振動(dòng)�、交變磁場(chǎng)等(使熔覆層組織的晶粒均勻細(xì)化,并能夠消除熔覆層內(nèi)的氣孔和微裂紋�����,提高熔覆層質(zhì)量)

6)熔覆過(guò)程時(shí)間較短���,若合金粉末的脫氧造渣不能被及時(shí)排除���,就容易在熔覆層形成孔洞、夾渣等缺陷���,造成孔洞����、夾渣裂紋��。氣孔的形成機(jī)制:普遍認(rèn)為氣孔是由于殘余的保護(hù)氣體或在激光熔覆過(guò)程中形成的氣體沒(méi)有足夠的時(shí)間從熔池中逸出而形成的�����。對(duì)于氣孔的控制�����,可以通過(guò)優(yōu)化工藝參數(shù)、減少氣體來(lái)源( 如烘干熔覆合金粉末) �、預(yù)熱緩冷、略微延長(zhǎng)熔池時(shí)間來(lái)實(shí)現(xiàn)�。

高溫工況,電磁輔助設(shè)備對(duì)高溫應(yīng)具有一定的耐性��,因此普遍采用的電磁設(shè)備都需要與高溫區(qū)保持一段的距離�����,而電磁力作用于熔池的效果對(duì)距離有較大的敏感性��,所以電磁設(shè)備在高溫環(huán)境下的作用方式仍需改進(jìn)����。

感應(yīng)加熱的溫度有限,同時(shí)制約了感應(yīng)熔覆技術(shù)的發(fā)展��,同時(shí)感應(yīng)線圈會(huì)產(chǎn)生磁場(chǎng)�����,而磁場(chǎng)對(duì)熔池的流動(dòng)也有影響����。

1)利用超聲振動(dòng)對(duì)合金熔體的空化效應(yīng)、聲流效應(yīng)����、諧振效應(yīng)以及熱效應(yīng),增加熔液的流動(dòng)性�����,可以促進(jìn)熔體中氣泡的逸出���,加速溶質(zhì)元素的擴(kuò)散���,打碎粗大的晶粒,實(shí)現(xiàn)晶粒的細(xì)化����。液態(tài)金屬在加入超聲振動(dòng)后,熔覆層的成形質(zhì)量得到顯著提升���,晶粒明顯細(xì)化�����,平均顯微硬度以及表面粗糙度等性能都得到了提高���。

2)ULC 技術(shù)的推廣應(yīng)用�, 當(dāng)前仍存在以下問(wèn)題亟須解決:

超聲振動(dòng)在激光熔覆熔池中的多種效應(yīng)的耦合機(jī)理有待明確���;

ULC 過(guò)程的精確數(shù)值模擬技術(shù)�����;

超聲振動(dòng)模塊的集成化設(shè)計(jì)與高效耦合���;

基于ULC技術(shù)的工藝設(shè)計(jì)與優(yōu)化

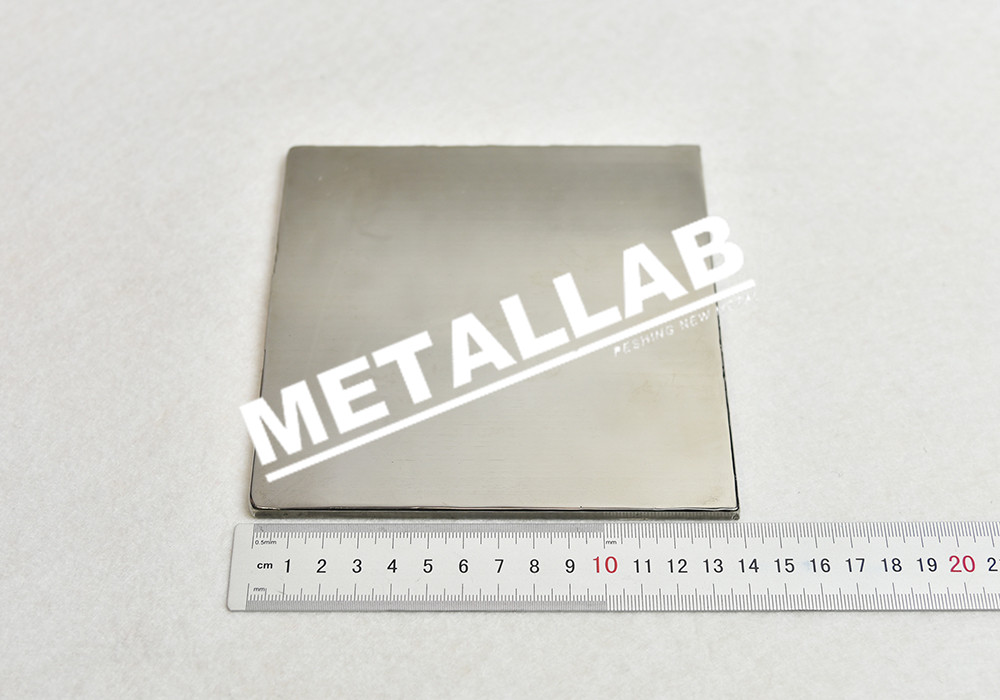

超高速激光熔覆技術(shù)(Extreme High Speed Cladding)利用同軸送粉的方式,通過(guò)調(diào)整粉末焦平面與激光焦平面的相對(duì)位置��,使熔覆粉末在基體上方與激光束交匯發(fā)生熔化���,使大部分的激光能量直接作用在粉末上�����,熔覆粉末在到達(dá)熔池前就處于熔化或半熔化狀態(tài)�,從而減少粉末在熔池中存在的時(shí)間,降低了對(duì)基體的熱輸入�,極大地提高了熔覆效率和粉末利用率���。在送粉時(shí)為了滿(mǎn)足熔覆效率和熔覆質(zhì)量的要求��,其粉末應(yīng)具有優(yōu)異的流動(dòng)性���,且要使粉末在基體上方完全熔化,粉末粒徑不宜過(guò)大����。它與傳統(tǒng)激光熔覆本質(zhì)的區(qū)別是改變了粉末的熔化位置,它解決了制約傳統(tǒng)熔覆技術(shù)大規(guī)模推廣的最大瓶頸—效率�,從而也帶來(lái)了成本的大幅度降低。

1)熱輸入明顯減少(降幅達(dá)70%+)��,超低的熱輸入和較高的熔覆速度有助于提高冷卻速度��,因此導(dǎo)致枝晶細(xì)化���;熔覆層晶粒更加細(xì)小且分布均勻����,涂層的顯微組織更為致密;

2)熔覆沉積速率快(提升100~250倍)����,可用于大面積零件的涂覆;

3)表面光潔度高�����,且粉末利用率高���,用傳統(tǒng)激光熔覆制備的涂層的厚度通常大于 0.5 mm��,而超高速激光熔覆制備的涂層厚度在25~250μm之間��,且表面粗糙度可降至原來(lái)的 1/10�。

熔覆專(zhuān)用材料體系的設(shè)計(jì)與開(kāi)發(fā)仍然是研究的重點(diǎn):

缺乏激光熔覆專(zhuān)用材料體系�,缺乏系列化的專(zhuān)用粉末材料,缺乏熔覆材料評(píng)價(jià)和運(yùn)用標(biāo)準(zhǔn)���;

新型激光器的工業(yè)化應(yīng)用:性能良好的大功率激光器是激光熔覆的首要條件�����,未來(lái)傾向于研發(fā)大功率�、小型化的激光裝置,提高電源的穩(wěn)定性和壽命�;

新型激光熔覆工藝的發(fā)展:

熔覆層的開(kāi)裂是激光熔覆最棘手的問(wèn)題,應(yīng)優(yōu)化傳統(tǒng)熔覆工藝���、開(kāi)發(fā)新型熔覆技術(shù),如梯度熔覆和高頻感應(yīng)熔覆�����、復(fù)合超聲振動(dòng)��、電磁攪拌等���。這幾種工藝均有利于解決熔覆中常見(jiàn)的裂紋�����、氣孔等問(wèn)題����,但復(fù)合熔覆技術(shù)存在工藝復(fù)雜及效率低下等問(wèn)題�����;

激光熔覆效率及精度的提高:激光熔覆層表面不平整,后續(xù)機(jī)加工量較大����,如何提高激光熔覆的精度也是亟待解決的問(wèn)題。應(yīng)研發(fā)新型一體式送粉熔覆設(shè)備及高精度送粉控制系統(tǒng)���,解決與大功率激光器配套的精確度與熔覆工藝穩(wěn)定性等問(wèn)題�����;

建立起適用的量化理論:通過(guò)數(shù)值模擬方法提高熔覆層的質(zhì)量����;

熔覆過(guò)程的在線檢測(cè)和自動(dòng)化控制�。

參考文獻(xiàn):

1、肖林林��,任 雁��,等. 淺談激光熔覆技術(shù)研究進(jìn)展[J]. 新技術(shù)新工藝, 2021 ���;

2���、張津超����,石世宏�����,龔燕琪�����,等. 激光熔覆技術(shù)研究進(jìn)展[J]. 表面技術(shù), 2020.10 �;

3�����、陳學(xué)勇�����,母彩軍���,孫志鵬. 激光熔覆技術(shù)的工業(yè)化實(shí)驗(yàn)[J]. 裝備技術(shù), 2021.2 ���;

4����、王志文�����,莊宿�,劉海青,等. 激光熔覆自潤(rùn)滑復(fù)合涂層研究進(jìn)展及發(fā)展趨勢(shì)[J]. 表面技術(shù), 2018.5 �;

5、楊曉倩���,李亞江���,馬群雙,等. 激光熔覆工藝研究現(xiàn)狀及發(fā)展[J]. 機(jī)械制造文摘—焊接分冊(cè), 2015.1�����;

6����、李廣琪 , 王麗芳 , 趙 亮,等. 激光熔覆層裂紋問(wèn)題的研究進(jìn)展[J]. 熱加工工藝, 2021.8(50) ����;

7���、舒林森,林 冉��,等. 基于均勻設(shè)計(jì)的鐵基合金粉末激光熔覆工藝參數(shù)優(yōu)化[J]. 材料熱處理學(xué)報(bào), 2021.4��;

8�����、陳滋鑫���,周后明 ,徐采星�,等. 激光熔覆裂紋研究現(xiàn)狀[J]. 激光與光電子學(xué)進(jìn)展, 2021.4;

9����、胡晏明 , 陳 煒 , 曹一樞 ,等. 激光熔覆技術(shù)在模具磨損控制方面的 研究進(jìn)展[J]. 熱加工工藝, 2021.1(50)����;

10�、王東生���, 田宗軍�����,等. 激光熔覆技術(shù)研究現(xiàn)狀及其發(fā)展[J]. 應(yīng)用激光, 2012.12 �����;

11����、宋鵬芳�,姜芙林,王玉玲��,等. 激光熔覆制備高熵合金涂層研究進(jìn)展[J]. 表面技術(shù), 2021.1 �����;

12����、井培堯�,王海軍����, 等.激光熔覆鎳基碳化鎢涂層的研究進(jìn)展[J]. 功能材料, 2021.4(52) ;

13�、張堅(jiān),吳文妮���,趙龍志��,等. 激光熔覆研究現(xiàn)狀及發(fā)展趨勢(shì)[J]. 熱加工工藝, 2013.3 ��;

14�、張 杰���,李大勝,等. 激光熔覆層裂紋問(wèn)題研究進(jìn)展[J]. 中原工學(xué)院學(xué)報(bào), 2021.2�;

15、王 凱����,石永軍,等. 熔覆技術(shù)的發(fā)展與展望[J]. 材料科學(xué)與工藝, 2021,2���;7

16��、周永欣, 張 潔, 王海斗��,等. 鑄鐵表面激光熔覆的研究進(jìn)展[J]. 熱加工工藝, 2021,3���;

17���、徐一飛,孫耀寧��,等. 高速激光熔覆鐵基合金涂層的組織及性能研究[J]. 中國(guó)激光, 2021.5(48) ��;

18�、李響,來(lái)佑彬��,于錦���,等. 高能束熔覆制備耐磨涂層技術(shù)研究現(xiàn)狀與展望[J]. 表面技術(shù), 2021.2 �����;

19�����、陳 健�,姚喆赫,等. 超聲振動(dòng)輔助激光熔覆技術(shù)研究進(jìn)展綜述[J]. 激光加工, 2021 ���;

20�、王 戰(zhàn), 孫文磊, 劉金朵���,等. 超聲輔助對(duì)激光熔覆Ni60涂層質(zhì)量的影響[J]. 熱加工工藝, 2022 ��;

21����、黃旭����,張家誠(chéng),練國(guó)富���,等. 超高速激光熔覆研究現(xiàn)狀及應(yīng)用[J]. 機(jī)床與液壓, 2021.3(49) ;

完.