非晶合金由于沒(méi)有位錯(cuò)���、晶界�����、相界等晶體缺陷�,因此具有高強(qiáng)度����、高硬度、大彈性應(yīng)變極限�、低的彈性模量以及耐磨損、耐蝕等優(yōu)良的力學(xué)性能與理化性能�����。特別是在力學(xué)性能方面��,隨著不同合金體系的開(kāi)發(fā),其強(qiáng)度也越來(lái)越高�,其中Co-Fe-Ta-B系非晶合金的強(qiáng)度達(dá)到了5000MPa,是目前已知的自然界中金屬材料強(qiáng)度的最高紀(jì)錄�����。

塊體非晶合金所具有的優(yōu)異的物理���、化學(xué)����、力學(xué)性能及精密成形性�����,使其在航空航天����、信息、微機(jī)電���、日常生活中都顯示出重要的應(yīng)用價(jià)值�����。目前����,非晶合金的成形技術(shù)主要包括鑄造、熱壓成型�����、熱塑性成形和3D打印技術(shù)等����。

1.塊體非晶合金成形的兩條技術(shù)路線

塊體非晶合金的成形可以通過(guò)兩條技術(shù)路線來(lái)實(shí)現(xiàn)��,一是利用合金熔體的流動(dòng)性通過(guò)壓力鑄造�����、真空吸鑄或重力鑄造進(jìn)行成形����;二是利用塊體非晶合金在過(guò)冷液相區(qū)的超塑性特點(diǎn)進(jìn)行熱壓變形成形。

圖1 根據(jù)非晶合金TTT曲線劃分的兩條技術(shù)路線示意圖

圖1為典型的時(shí)間-溫度-轉(zhuǎn)變(TTT)曲線示意圖����,其中Tg為玻璃化轉(zhuǎn)變溫度���,Tx為晶化溫度,Tm為熔化溫度����。

圖1中的路線1是適合液態(tài)鑄造成形的區(qū)域,在該區(qū)域合金熔體從液態(tài)急冷(大于臨界冷卻速率)至固態(tài)而形成非晶合金���,在這一急冷過(guò)程應(yīng)避免與晶態(tài)區(qū)域相交�;路線2為將非晶合金加熱至過(guò)冷液相區(qū)并控制其溫度�����,使其轉(zhuǎn)變?yōu)楦哒扯冗^(guò)冷流體��,然后利用其超塑性特點(diǎn)進(jìn)行各種熱壓成形���,最終獲得非晶合金產(chǎn)品�,路線2也需以大于臨界冷卻速度降至室溫����。

這兩條技術(shù)路線最終都可形成非晶態(tài)結(jié)構(gòu),為非晶合金的近凈成形提供了可能���。

2.塊體非晶合金鑄造成形技術(shù)

2.1 真空鑄造

MAMZ等利用真空鑄造����,獲得直徑為10mm,長(zhǎng)為100~130mm的Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5塊體非晶合金�,將其加工成7.5mm×7.5mm的軸承滾動(dòng)體。

如圖2所示��,并與傳統(tǒng)GCr15鋼軸承滾動(dòng)體的耐磨損性能進(jìn)行了對(duì)比測(cè)試��,發(fā)現(xiàn)非晶軸承滾動(dòng)體的使用壽命約是其2倍���。隨后�,又通過(guò)銅模成功澆注出內(nèi)徑為42mm��、外徑為63mm��、厚19mm的非晶合金環(huán)形毛坯件�,并提出決定非晶合金液體流動(dòng)長(zhǎng)度的因素包括工藝參數(shù)(澆注溫度�����、鑄型溫度和壓力)����,液態(tài)金屬的熱物理性能(比熱容�����、密度�����、結(jié)晶潛熱和傳熱系數(shù))���,鑄件形狀等,為塊體非晶合金的鑄造成形奠定了基礎(chǔ)�����。

圖2 軸承滾子在旋轉(zhuǎn)試驗(yàn)中運(yùn)行1932min后的表面狀況

2.2 反重力鑄造

反重力鑄造是使坩堝中的金屬液在壓力作用下沿升液管自下而上克服重力及其他阻力充填鑄型��,并在壓力下獲得鑄件的一種方法�����。

NISHIYAMAN等利用Ti41.5 Zr2.5 Hf5 Cu42.5 Ni7.5 Si1�����、Ti50 Cu25 Ni5 Zr5 Sn5塊體非晶合金,采用反重力鑄造方法制成最大長(zhǎng)度為200mm�、內(nèi)徑為1.6mm、外徑為2mm的科氏流量計(jì)�,相比于不銹鋼產(chǎn)品,其靈敏性提高了近28.5倍�。此外,還使用自制的擠壓鑄造系統(tǒng)�����,成功制備出外徑為5mm��、內(nèi)徑為2.2mm�����、高為4mm的杯狀試樣���,并采用準(zhǔn)分子激光退火技術(shù)制成壓力傳感器,其靈敏性是普通不銹鋼壓力傳感器的3.8倍��,這種傳感器可用于車輛的反鎖死剎車系統(tǒng)��。基于非晶合金的低楊氏模量���、極高的彈性模量和高強(qiáng)度����,可以制備出高性能的流量計(jì)或壓力傳感器��。

2.3 壓力鑄造

壓鑄具有產(chǎn)品品質(zhì)好����、生產(chǎn)效率高、經(jīng)濟(jì)效益優(yōu)良的特點(diǎn)�。

ISHIDAM等用壓力鑄造制備出最大直徑為3mm,最小直徑為1.75mm���,厚0.25mm的Zr55 Al10 Ni5 Cu30光學(xué)MU/SC轉(zhuǎn)換套筒���,且達(dá)到所需的尺寸精度和性能指標(biāo),如圖5所示�����。塊體非晶合金不僅能被應(yīng)用于光學(xué)器件�,在微機(jī)電、醫(yī)學(xué)等領(lǐng)域均有潛在的應(yīng)用前景。

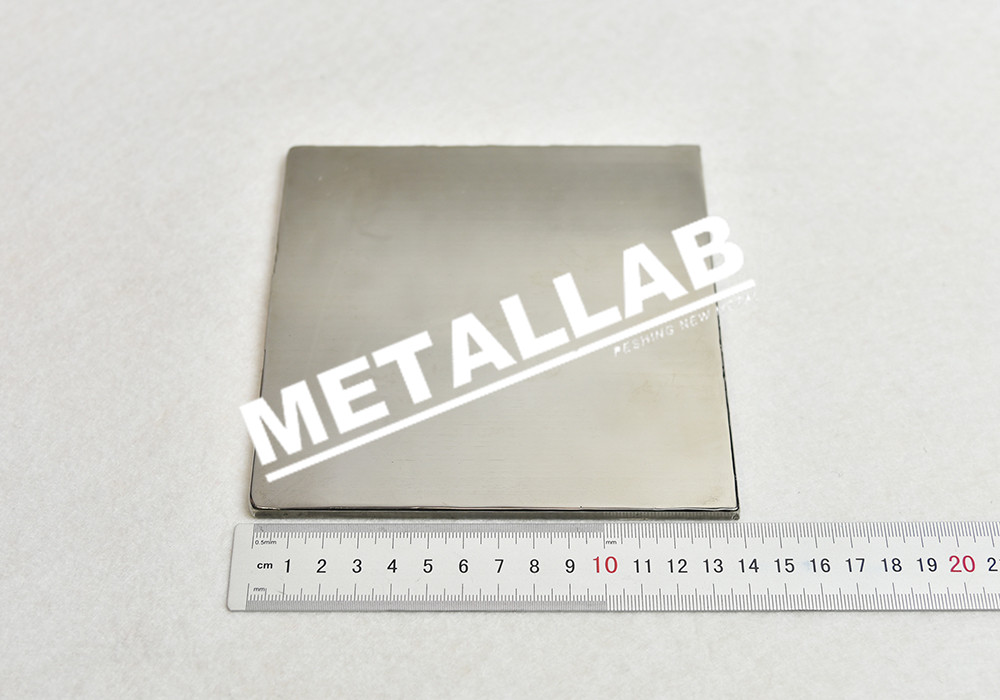

LIULH等采用工業(yè)級(jí)Zr原材料��,對(duì)Zr基非晶合金壓鑄的形成能力進(jìn)行了測(cè)定�。并在Zr55 Al10 Ni5 Cu30基礎(chǔ)上添加不同含量Y,采用二步熔煉和吸鑄相結(jié)合�,得出當(dāng)Y含量為0.2%時(shí),非晶的形成能力最強(qiáng)�,并以(Zr55 Al10 Ni5 Cu30)99.8Y0.2合金作為壓鑄時(shí)的合金成分。通過(guò)建立模型���,評(píng)估壓力對(duì)臨界冷卻速率的影響����,最終通過(guò)壓鑄制得直徑為4~7mm的圓柱體(模具材質(zhì)為H13鋼)��。當(dāng)模具材質(zhì)為Cu時(shí)����,最大臨界直徑可達(dá)14mm。另外���,其還利用工業(yè)級(jí)Zr原材料�����,采用真空壓鑄(EPV-HPDC)法成功壓鑄出臨界尺寸為3×10mm的非晶板材�����。同時(shí)�,還壓鑄出手機(jī)殼��、耳機(jī)殼和生物植入物等高精度器件���。

圖3 MU/SC轉(zhuǎn)換套筒的側(cè)視圖和MU/SC轉(zhuǎn)換適配器

3.塊體非晶合金超塑性成形技術(shù)

塊體非晶合在金超塑形成型方面主要具有以下三種技術(shù):

3.1 模鍛

模鍛是指在專用模鍛設(shè)備上利用模具使毛坯成形而獲得鍛件的鍛造方法��。SAOTOMEY等利用Pd40 Cu30 Ni10 P20非晶合金�����,用超塑性微鍛造儀器成形出寬度分別為2���、0.5、0.2μm的V形試樣和納米級(jí)DVD存儲(chǔ)器件����。

郭曉琳等采用自行研制的微型齒輪浮動(dòng)模具進(jìn)行Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5塊體非晶成形試驗(yàn),成功制得分度圓直徑為1mm的微型齒輪�����。

張志豪等在自制的真空專用爐和精密模鍛裝置上對(duì)Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5板材進(jìn)行凸輪成形試驗(yàn),制備出了厚1.5mm��、最大向徑為6.54mm���、最小向徑為4.37mm���,鍵槽寬度為1mm的精密凸輪零件。

廖廣蘭等利用自主研制的超塑性微成形壓力試驗(yàn)機(jī)�����,成功制備出模數(shù)為0.03�、齒數(shù)為66和厚度為500μm的Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5非晶合金內(nèi)齒輪,并提出齒輪脫模后的飛邊去除工藝�。

3.2 熱擠壓

熱擠壓是將非晶合金加熱到過(guò)冷液相區(qū)進(jìn)行擠壓獲得成形零件的一種工藝。

LEEKS等通過(guò)熱擠壓�,在過(guò)冷液相區(qū)成形出長(zhǎng)5mm的Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5非晶圓柱,此時(shí)非晶合金表現(xiàn)為牛頓粘性流動(dòng)��。此外�����,還根據(jù)壓縮試驗(yàn)結(jié)果,構(gòu)造了應(yīng)變速率-試驗(yàn)溫度的經(jīng)驗(yàn)變形圖���,給出了牛頓粘性流動(dòng)、非牛頓粘性流動(dòng)和脆性斷裂3種變形模式的邊界�。WUX等用微型反擠出工藝,在過(guò)冷液相區(qū)成功加工出外徑為2.2mm�����、厚0.5mm的Zr55Al10Ni5Cu30杯狀試樣�����,并用SEM證明其非晶結(jié)構(gòu)特征,如圖2所示���。

圖4 不同成形條件下反向擠壓成形零件的橫截面和全景掃描圖

3.3 熱壓印

熱壓印工藝是在微納米尺度獲得并行復(fù)制結(jié)構(gòu)的一種成本低而速度快的方法���。通過(guò)在高精度硅模上熱壓印Pt基金屬玻璃,隨后進(jìn)行熱切割�,成功制備出尺寸從幾十微米到幾毫米的鑷子、手術(shù)刀等非晶合金零件���。

如圖3所示�,展現(xiàn)了非晶合金在較長(zhǎng)尺寸范圍內(nèi)精確復(fù)刻平邊和銳角的能力。

KUMARG等通過(guò)熱壓印得到35nm和55nm的Pt基非晶合金納米棒��,并對(duì)非晶合金作為模具材料進(jìn)行探究��,發(fā)展非晶合金模具展現(xiàn)出優(yōu)越的復(fù)寫(xiě)和重復(fù)使用性能����。

Greer及其團(tuán)隊(duì)于2005年發(fā)現(xiàn)在沸水溫度即可進(jìn)行超塑性變形的Ce70 Al10 Cu20非晶合金,發(fā)現(xiàn)其玻璃轉(zhuǎn)變溫度Tg僅為68℃���,具有如此低的Tg歸因于與成分相關(guān)的低的彈性模量���,并用此合金進(jìn)行彎曲和壓印測(cè)試,展現(xiàn)出良好的復(fù)刻能力�����。該合金體系成為研究合金結(jié)構(gòu)弛豫和過(guò)冷液態(tài)的理想系統(tǒng)����。此外,Ce70 Al10 Cu20非晶合金還可用于研究金屬玻璃的長(zhǎng)期時(shí)效��。

圖5 三維微零件的光學(xué)和SEM照片

4.3D打印技術(shù)

3D打印技術(shù)是最有希望突破非晶合金形成能力限制的新型制造技術(shù)�。選區(qū)激光熔化(SLM)和激光立體成形(LSF)技術(shù)同屬于3D打印技術(shù)���,基于分層疊加制造思想,利用高能量激光束將金屬粉末逐層熔化并成形為金屬零件���,集成了先進(jìn)的激光技術(shù)��、計(jì)算機(jī)輔助設(shè)計(jì)與制造(CAD/CAM)技術(shù)、計(jì)算機(jī)控制技術(shù)����、真空技術(shù)、粉末冶金技術(shù)等���;與傳統(tǒng)的金屬成形方法相比����,3D打印技術(shù)制備的零件具有形狀復(fù)雜����、相對(duì)密度高等優(yōu)點(diǎn)。

YANGC等通過(guò)選擇性激光熔化3D打印技術(shù)制備出結(jié)構(gòu)復(fù)雜的非晶試樣如圖6所示��。通過(guò)酸洗的方法處理”晶格結(jié)構(gòu)”試樣��,最終得到具有卓越催化性能的多級(jí)結(jié)構(gòu)件,展現(xiàn)了這種獨(dú)特非晶結(jié)構(gòu)的應(yīng)用前景�。雖然3D打印非晶合金技術(shù)仍存在很多的問(wèn)題和不足,但打印成形的可行性得到了證實(shí)��,隨著高新技術(shù)的不斷發(fā)展��,3D打印成形非晶合金一定會(huì)取得突破�。

圖6 3D打印的CAD模型及零件

5.展望

近年來(lái),塊體非晶合金無(wú)論在基礎(chǔ)理論研究方面還是制備工藝方面研究都取得了巨大的進(jìn)步����,并且逐漸由實(shí)驗(yàn)室研究走向商業(yè)應(yīng)用。由于塊體非晶合金目前存在成形尺寸小�����,成本高��,復(fù)雜零部件成形困難等問(wèn)題���。未來(lái)非晶合金將朝著生產(chǎn)高效率��,工藝成本低的大尺寸���、薄壁�、復(fù)雜形狀等方向發(fā)展��,并且在航空航天����、軍事武器、汽車工業(yè)以及消費(fèi)電子等領(lǐng)域得到更廣泛的應(yīng)用���。